Nykyaikaisessa valmistuksessa tehokkuus ja vakaus ovat kaksi välttämätöntä tavoitetta tuotantoprosessissa, erityisesti metallin leimaamisen, autonosien muovauksen, kodinkonelevyn jne. aloilla, jotka asettavat tiukempia vaatimuksia muottien jatkuvalle toimintakyvylle. Koska yksi tärkeimmistä työkalut laitteet, suorituskykyä tarkkuusleikkausmuotit jatkuvilla tuotantolinjoilla vaikuttaa suoraan koko tuoteketjun sykkeen hallintaan ja tehokkuuteen.

Tarkkuusleikkausmuottien rakenne on yleensä tarkasti suunniteltu yhdistämällä useita toiminnallisia moduuleja, kuten ohjausta, sijoittelua, lävistystä ja purkamista, jotta jokainen leikkaustoiminto voidaan suorittaa tarkasti ja nopeasti. Kovassa iskussa muotin on kestettävä toistuvia kuormituksen muutoksia ja liikeiskuja, mikä edellyttää paitsi itse muotilta hyvää mekaanista lujuutta, myös riittävää jäykkyyttä ja kestävyyttä. Muotin valmistusmateriaalissa käytetään yleensä seosterästä, jolla on korkea sitkeys ja korkea kulutuskestävyys, ja sitä vahvistetaan lämpökäsittelyllä muotin käyttöiän ja mittapysyvyyden parantamiseksi pitkäaikaisessa jatkuvassa työssä.

Sopeutuakseen suurtaajuisiin toimintoihin, muotin liikkuvien yhteensopivien osien, kuten ohjaustappien, ohjausholkkien, liukukappaleiden jne., on myös varmistettava tasainen voitelu ja tarkka sovitus, jotta vältetään liiallinen kuluminen tai rakojen muutokset, jotka johtavat leikkaustarkkuuden heikkenemiseen. Lisäksi tyhjennyslaitteessa tulee olla myös riittävä joustavuus ja vastenopeus, jotta varmistetaan, että täydellinen trimmausjakso suoritetaan lyhyessä ajassa ja jättää riittävästi tilaa seuraavalle työkappaleelle. Tämä tehokas sykliominaisuus on usein tärkeä tekninen perusta huipputehokkaille automatisoiduille tuotantolinjoille.

Käytännön sovelluksissa tarkkuusleikkausmuotteja käytetään usein yhdessä nopeiden lävistyskoneiden tai automaattisten syöttöjärjestelmien kanssa vakaan ja ohjattavan lyöntitoimintatilan muodostamiseksi. Pitkän jatkuvan käytön aiheuttamien lämpölaajenemisen, väsymishalkeamien tai pienten muodonmuutosten estämiseksi muottiin sisällytetään suunnittelun alussa lämpöjännitysanalyysi ja dynaamisen kuormituksen simulointi. Simuloimalla muotin voima- ja värähtelyolosuhteita eri taajuuksilla valmistaja vahvistaa haavoittuvan alueen rakennetta tai optimoi materiaalin valinnan etukäteen, mikä parantaa koko muottijärjestelmän suorituskyvyn vakautta suurtaajuuskäytössä.

Laiterakenteen luotettavuuden lisäksi high-beat-työmuoto asettaa korkeat vaatimukset myös muotin käsittelytarkkuudelle. Vain silloin, kun tärkeimpien osien, kuten terän, trimmausmuodon ja puristuspinnan, tarkkuus on taattu, muotti voi säilyttää tasaisen trimmauslaadun nopean käytön aikana. Pienet poikkeamat yksityiskohdissa voivat aiheuttaa valmiin tuotteen poikkeaman laajenemisen pitkäaikaisen toistuvan käytön jälkeen ja jopa aiheuttaa ongelmia, kuten laitteiston tärinää ja muotin juuttumista. Siksi käsittely- ja kokoonpanoprosessin aikana jokaisen tarkkuusleikkausmuottisarjan valmistustoleranssia valvotaan tiukasti sen varmistamiseksi, että ne voivat silti toimia vakaasti suurella nopeudella.

Pidentääkseen muotin käyttöikää suurtaajuusympäristössä jotkut yritykset levittävät myös kulutusta kestävää pinnoitetta muotin pinnalle tai järjestävät säännöllisesti huoltojaksoja, joilla vähennetään seisokkien riskiä hiomalla ja vaihtamalla kuluvia osia. Lisäksi jotkin älykkäät muottijärjestelmät on varustettu antureilla, jotka valvovat muotin lämpötilaa, iskuaikoja tai kulumista ja muistuttavat käyttäjiä suorittamaan huoltotoimenpiteet ennen asetetun kynnyksen saavuttamista, jotta vältytään äkillisiltä tuotantorytmiin vaikuttavilta vioilla.

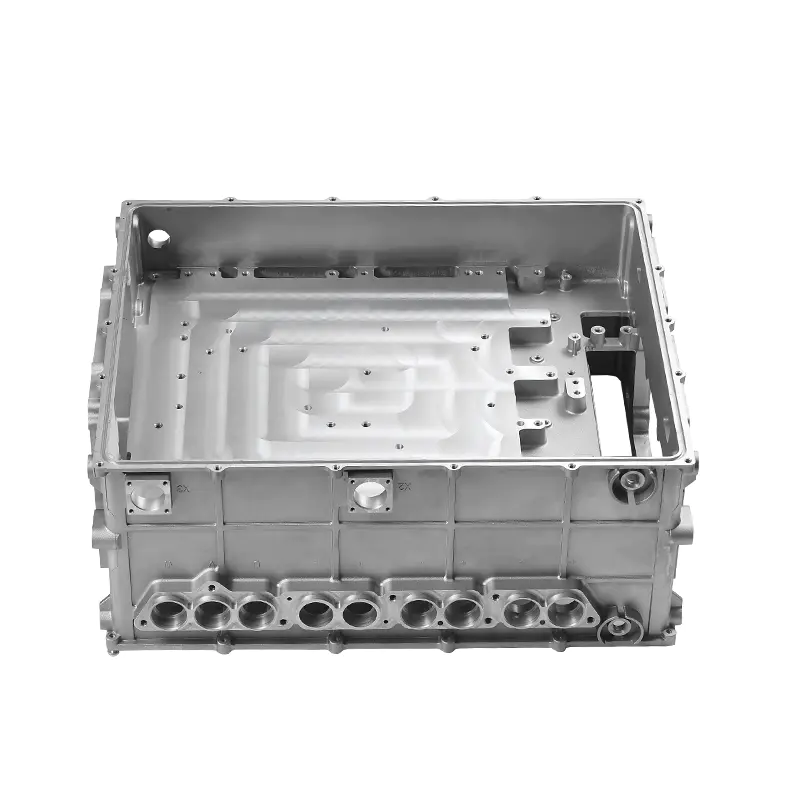

Suositellut tuotteet

Käyttäjät luottavat syvästi kuuluisien yritysten toimittamiin tuotteisiin.