Johdatus Precision Trimming Muotin painevaluon

Tarkkuusmuottipuristusvalu on prosessi, jota käytetään yleisesti metalliosien valmistuksessa, varsinkin kun tuotteet vaativat suuria yksityiskohtia ja monimutkaisia geometrioita. Painevalu itsessään on valmistusprosessi, jossa sulaa metallia ruiskutetaan muottipesään korkeassa paineessa, jolloin saadaan osia, joilla on määritellyt ominaisuudet ja korkea mittatarkkuus. Tarkkuusleikkaus, olennainen osa tätä prosessia, auttaa poistamaan ylimääräistä materiaalia, puhdistamaan osan ja jalostamaan sen geometriaa tiukkojen vaatimusten mukaiseksi. Tällä painevalun ja viimeistelyn yhdistelmällä on ratkaiseva rooli teollisuudenaloilla, kuten auto-, ilmailu-, elektroniikka- ja muilla aloilla, joilla osilla on usein monimutkainen rakenne ja tiukat suorituskykyvaatimukset.

Tarkkuusleikkauksen rooli painevalussa

Tarkkuusleikkaus on painevalussa toissijainen toimenpide, joka jalostaa tuotteen geometriaa sen muodostamisen jälkeen. Vaikka painevalu itsessään tuottaa monimutkaisia geometrioita, tarkka trimmaus keskittyy osan puhdistamiseen poistamalla salama, purseet tai muu ei-toivottu materiaali, joka voi jäädä jäljelle valuprosessin jälkeen. Flash on ylimääräinen materiaali, joka tihkuu ulos muotin ontelosta ruiskutusprosessin aikana, ja leikkaus on tarpeen sen varmistamiseksi, että osa vastaa suunniteltua rakennetta ja toimintaa.

Trimmausprosessi voi sisältää erilaisia tekniikoita, kuten mekaanista leikkausta, hiontaa tai sähköpurkauskoneistusta (EDM), riippuen materiaalista ja osan monimutkaisuudesta. Tarkka leikkaus varmistaa, että osat eivät ainoastaan täytä tiukkoja mittatoleransseja, vaan niillä on myös sileä pintakäsittely, mikä on erityisen tärkeää elektroniikan kaltaisilla aloilla, joissa pinnan epätasaisuudet voivat vaikuttaa komponenttien suorituskykyyn.

Monimutkaisten geometrioiden käsittely tarkkuusleikkausmuottivalussa

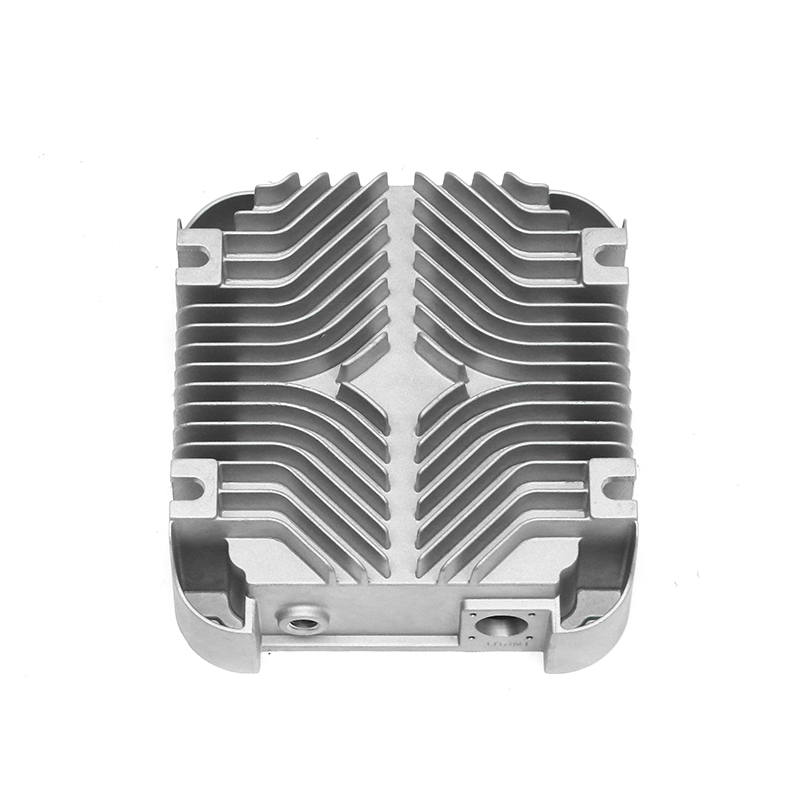

Yksi merkittävistä eduista tarkkuus leikkaava muottivalu on sen kyky käsitellä tuotteita, joilla on monimutkainen geometria. Painevalu tunnetaan kyvystään luoda erittäin yksityiskohtaisia ja monimutkaisia muotoja yhdessä tuotantovaiheessa. Nämä geometriat voivat sisältää altaleikkauksia, ohuita seiniä, syviä onteloita ja hienoja piirteitä, joiden valmistaminen muilla valmistusprosesseilla olisi vaikeaa tai aikaa vievää. Todellinen haaste on kuitenkin varmistaa, että nämä monimutkaiset geometriat säilyvät ja jalostuvat tarkkuusleikkauksen aikana.

Monimutkaisen muotoisten osien tarkkuusleikkausprosessia on valvottava huolellisesti, jotta osat eivät vääristy tai vaurioidu. Kehittyneitä trimmaustekniikoita ja automatisoituja koneita käytetään usein varmistamaan, että pienimmätkin piirteet leikataan tarkasti vaikuttamatta osan yleiseen rakenteelliseen eheyteen. Tarkkuus on erityisen kriittinen, kun käsitellään geometrioita, joilla on tiukat toleranssit tai joissa osan toiminta riippuu sen tarkasta muodosta, kuten ruiskuvalettujen koteloiden tai ilmailukomponenttien tapauksessa.

Monimutkaisten geometrioiden käsittelyn haasteet

Vaikka tarkkuusleikkausmuottivalu sopii hyvin monimutkaisiin geometrioihin, prosessi ei ole vailla haasteita. Yksi tärkeimmistä haasteista monimutkaisten ominaisuuksien trimmauksessa on herkkien rakenteiden eheyden säilyttäminen käytön aikana. Osien, joissa on ohuet seinät tai monimutkaiset mallit, liiallinen voima trimmauksen aikana voi johtaa muodonmuutoksiin tai murtumiin, mikä voi vaarantaa osan toimivuuden.

Toinen haaste on vaaditun pintakäsittelyn saavuttaminen ja mittatarkkuuden säilyttäminen. Monimutkaisissa geometrioissa on usein teräviä kulmia tai pieniä, yksityiskohtaisia osia, jotka vaativat suurta tarkkuutta. Joissakin tapauksissa manuaalinen puuttuminen on tarpeen sen varmistamiseksi, että leikkaus poistaa oikean määrän materiaalia ja jättää osan oikeaan muotoonsa. Automaatio ja edistynyt koneistusteknologia ovat parantaneet trimmausprosessin tarkkuutta ja toistettavuutta, mutta monimutkaisempien tai herkempien osien käsittelyyn tarvitaan edelleen ihmisen asiantuntemusta.

Teknologiset edistysaskeleet monimutkaisten geometrioiden tarkkuusleikkauksessa

Viimeaikaiset tekniset edistysaskeleet sekä painevalussa että tarkkuusleikkauksessa ovat parantaneet merkittävästi monimutkaisten geometrioiden käsittelyä. Nopea koneistus, CNC (Computer Numerical Control) -järjestelmät ja laser trimmaus ovat mahdollistaneet suuremman tarkkuuden saavuttamisen lyhyemmässä ajassa. CNC-järjestelmien avulla valmistajat voivat ohjelmoida trimmausprosessin automaattisesti seuraamaan tiettyjä polkuja, mikä mahdollistaa monimutkaisimpienkin mallien käsittelyn helposti. Tämä ei ainoastaan lisää tehokkuutta, vaan myös vähentää inhimillisten virheiden riskiä ja varmistaa, että jokainen osa täyttää vaaditut vaatimukset.

Laserleikkaus, jossa käytetään kohdistettuja lasersäteitä materiaalin leikkaamiseen ja muotoiluun, on toinen tekniikka, joka on yleistymässä tarkkuusleikkausprosessissa. Tämä menetelmä on erityisen hyödyllinen osille, joissa on erittäin hienoja ominaisuuksia tai joissa perinteiset leikkaustyökalut voivat olla liian suuria tai epätarkkoja. Laserleikkaus mahdollistaa uskomattoman tarkan materiaalin poiston ilman fyysistä kosketusta, mikä vähentää osan vaurioitumisriskiä ja tarjoaa korkealaatuisen viimeistelyn.

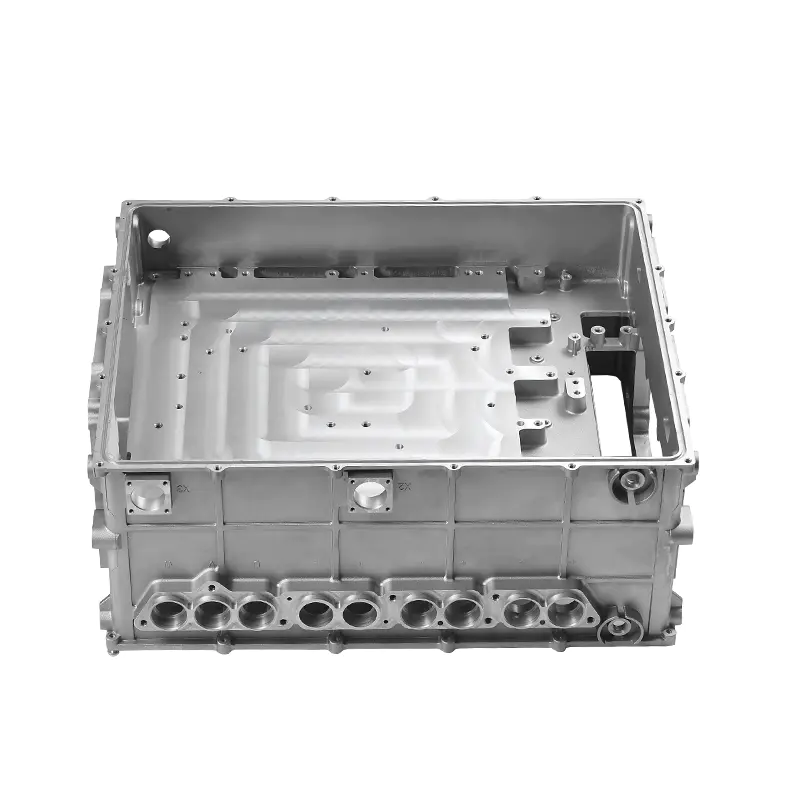

Työkalujen merkitys tarkkuusleikkauksessa

Tarkkuusleikkauksessa käytettyjen työkalujen laadulla on merkittävä vaikutus siihen, kuinka hyvin monimutkaisia geometrioita käsitellään valuprosessin aikana. Työkaluilla tarkoitetaan muotteja ja koneita, joita käytetään osien viimeistelyyn, muotoiluun tai viimeistelyyn, ja ne on suunniteltava kestämään painevalussa mukana olevia voimia ja lämpötiloja. Tarkkuusleikkausmuotit on räätälöitävä kunkin tuotteen mukaan ottaen huomioon osan geometria, materiaaliominaisuudet ja toiminnalliset vaatimukset.

Erittäin monimutkaisissa geometrioissa räätälöityjä työkaluja tarvitaan usein sen varmistamiseksi, että leikkaus suoritetaan tarkasti. Esimerkiksi työskennellessäsi osien kanssa, joissa on alaleikkaukset tai epälineaariset muodot, voidaan tarvita erikoistyökaluja, kuten ääriviivaleikkureita tai automaattisia leikkauskoneita, jotta pääset käsiksi vaikeapääsyisille alueille. Oikeiden työkalujen käyttö on välttämätöntä lopputuotteen laadun ja tarkkuuden ylläpitämiseksi, erityisesti aloilla, joilla pienetkin viat voivat johtaa suorituskyvyn epäonnistumiseen.

Tarkkuusleikkausmuottien painevalussa käytetyt materiaalit

Sekä painevaluprosessiin että tarkkuusleikkaukseen valituilla materiaaleilla on ratkaiseva rooli monimutkaisten geometrioiden käsittelyssä. Metalleja, kuten alumiinia, sinkkiä ja magnesiumseoksia, käytetään yleisesti painevalussa niiden juoksevuuden ja kyvyn vuoksi muodostaa monimutkaisia muotoja minimaalisilla vioilla. Näillä materiaaleilla on myös hyvä lujuus-painosuhde, mikä tekee niistä ihanteellisia monenlaisiin sovelluksiin, mukaan lukien auto- ja ilmailuteollisuus.

Tarkkuusleikkausprosessiin voivat vaikuttaa materiaalin kovuus ja hauraus. Esimerkiksi sinkin kaltaiset materiaalit voivat olla helpompia leikata kuin kovemmat metallit, kuten alumiini tai magnesium. Lisäksi tietyt materiaalit voivat vaatia erityisiä leikkaustyökaluja tai tekniikoita halutun tuloksen saavuttamiseksi vahingoittamatta. Materiaalin ominaisuuksien ymmärtäminen on avainasemassa oikean trimmausmenetelmän valinnassa ja sen varmistamisessa, että osan geometria säilyy koko prosessin ajan.

Monimutkaisten geometrioiden tarkkuusleikkaustekniikoiden vertailu

| Tekniikka | Edut | Haasteet | Paras käyttö |

|---|---|---|---|

| CNC-työstö | Suuri tarkkuus, automatisoitu prosessi, minimaalinen inhimillinen virhe | Kalliit laitteet, joita rajoittaa työkalujen monimutkaisuus | Osat, joissa on korkea toleranssi ja monimutkainen muotoilu |

| Laserleikkaus | Kosketukseton, tarkka materiaalin poisto, ihanteellinen hienoihin ominaisuuksiin | Korkeammat kustannukset, ei ehkä sovellu paksummille materiaaleille | Osat, joissa on herkkiä ominaisuuksia tai hienoja yksityiskohtia |

| Manuaalinen trimmaus | Joustavuutta ainutlaatuisiin malleihin, vähemmän laiteinvestointeja | Inhimillisen virheen riski, hitaampi kuin automatisoidut prosessit | Pieni erätuotanto tai pitkälle erikoistuneet osat |

Tarkkuusleikkausmuottivalun sovellukset eri teollisuudenaloilla

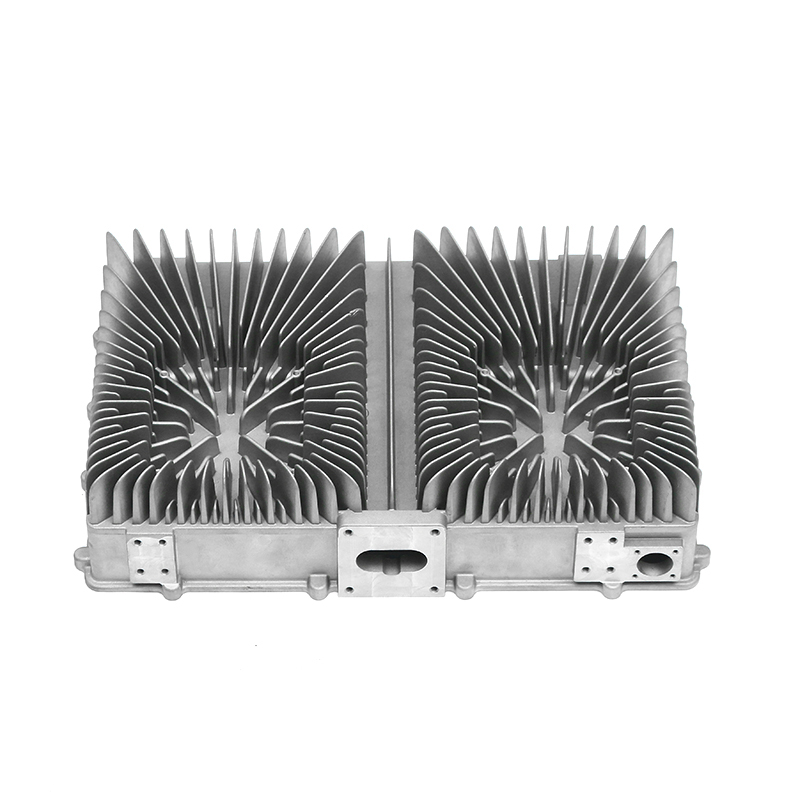

Tarkkuusleikkausmuottivalua käytetään laajalti useilla teollisuudenaloilla, joilla monimutkaiset geometriat ovat yleisiä. Esimerkiksi autoteollisuudessa osat, kuten moottorin komponentit, vaihteistokotelot ja kannattimet, vaativat usein monimutkaisia malleja, jotka tuotetaan tehokkaasti painevalulla ja tarkkuusleikkauksella. Kyky tuottaa kevyitä mutta vahvoja komponentteja, joilla on monimutkainen muoto, on ratkaisevan tärkeää nykyaikaisten ajoneuvojen polttoainetehokkuuden ja suorituskyvyn parantamiseksi.

Ilmailu- ja avaruusteollisuudessa tarkkuuspainevalua käytetään sellaisten osien luomiseen, joiden on täytettävä tiukat suorituskyky- ja turvallisuusstandardit. Ilmailu-avaruuskomponenttien monimutkaisia geometrioita tarvitaan usein painon minimoimiseksi säilyttäen samalla lujuus ja toimivuus. Tarkka trimmaus varmistaa, että nämä komponentit valmistetaan tiukoilla toleransseilla, mikä vähentää toimintahäiriöiden riskiä käytön aikana.

Elektroniikka on toinen ala, jolla tarkkuuspainevalu ja trimmaus ovat kriittisiä. Monet elektroniset laitteet vaativat koteloita, liittimiä ja muita komponentteja, joissa on hienot ominaisuudet ja tarkat tekniset tiedot. Tarkka trimmaus varmistaa, että nämä osat eivät vain sovi kunnolla, vaan niillä on myös tarvittava pintalaatu, jotta vältetään lämmön haihtumista, sähkönjohtavuudesta tai mekaanisesta rasituksesta johtuvat suorituskykyongelmat.