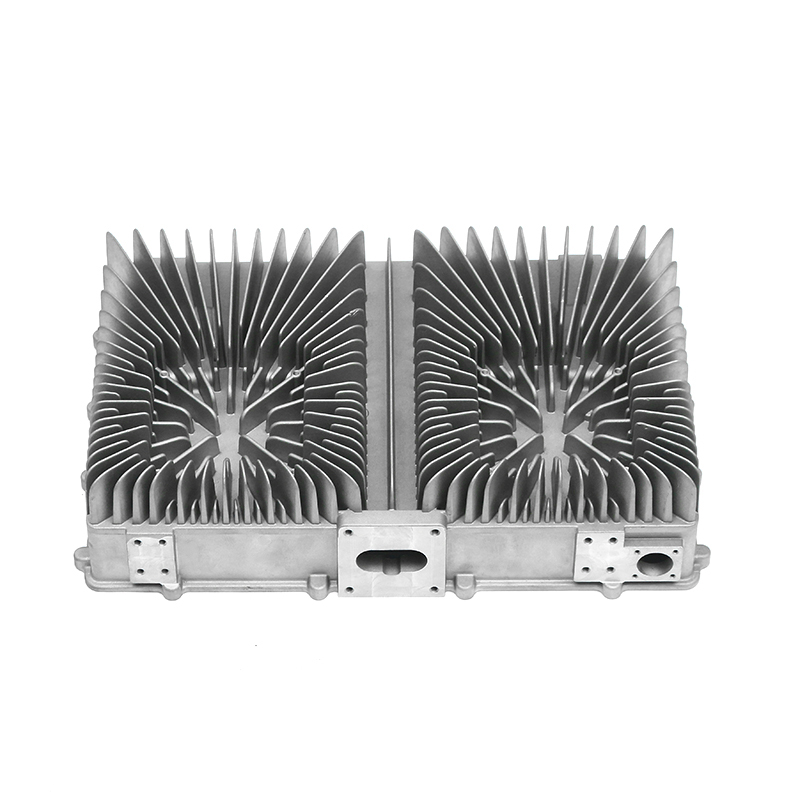

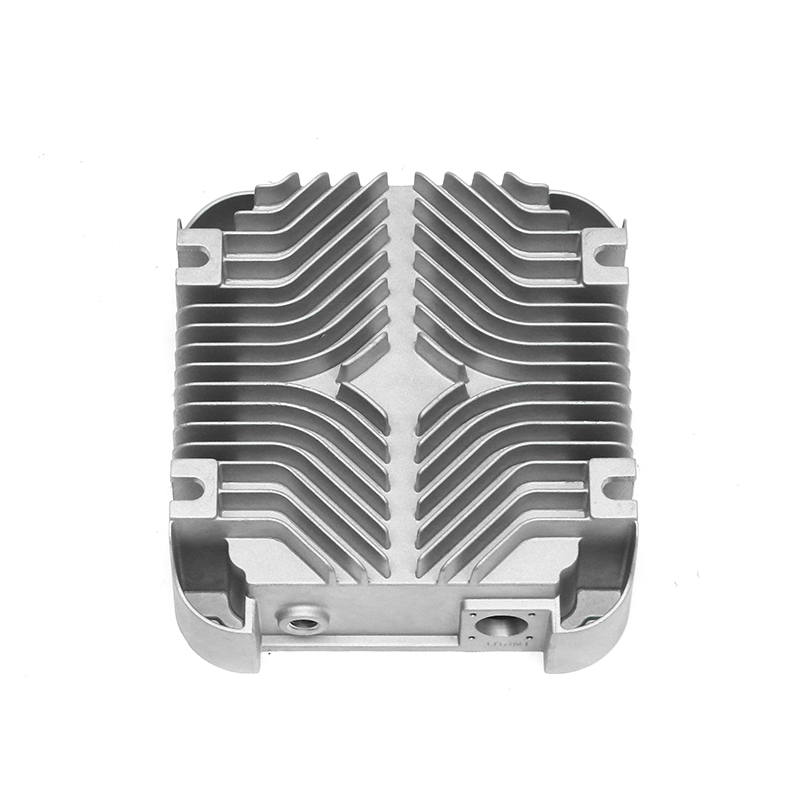

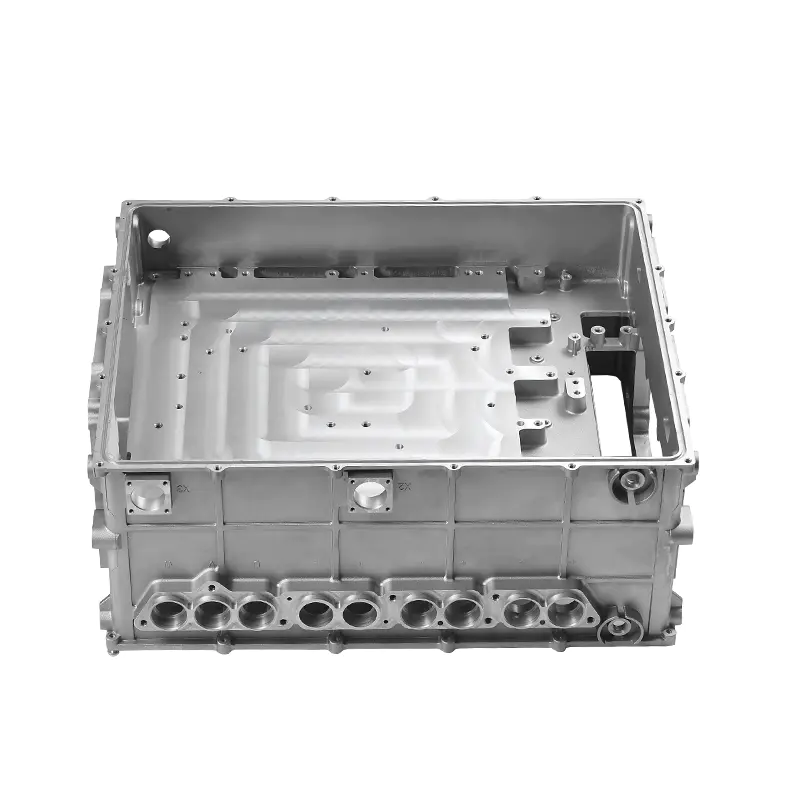

Vikojen havaitsemisen merkitys auton vesipumpun painevalussa

Auton vesipumpun painevalu on kriittinen prosessi autoteollisuudessa, koska vesipumput ovat välttämättömiä moottorin lämpötilan vakauden ylläpitämisessä. Painevalettujen osien eheyden varmistaminen on elintärkeää, koska viat, kuten huokoset tai halkeamat, voivat heikentää mekaanista lujuutta, heikentää tehokkuutta ja johtaa ennenaikaisiin vioihin. Näiden vikojen havaitseminen tuotannon aikana tai sen jälkeen auttaa säilyttämään tasaisen laadun ja varmistaa, että osat täyttävät turvallisuus- ja suorituskykystandardit. Tehokas tunnistus ei ainoastaan minimoi todellisten sovellusten vikariskiä, vaan myös vähentää uudelleentyöstö- ja tuotantokustannuksia.

Painevalujen yleisiä vikoja

Tuotannossa autojen vesipumppujen painevalut , erilaisia vikoja voi ilmetä sulan metallin käyttäytymisestä, muotin suunnittelusta tai prosessiolosuhteista johtuen. Yleisimpiä ongelmia ovat huokoisuus, kutistumisontelot, mikrohalkeamat ja pinnan karheus. Huokoisuus johtuu kaasun juuttumisesta tai riittämättömästä jähmettymisestä, mikä johtaa pieniin onteloihin materiaalin sisään. Halkeamia voi syntyä sisäisten jännitysten, lämpövaihteluiden tai väärien jäähdytysnopeuksien vuoksi. Näiden vikojen varhainen tunnistaminen on välttämätöntä osien luotettavuuden varmistamiseksi, varsinkin kun vesipumppujen on kestettävä jatkuvaa lämpöä ja mekaanista rasitusta moottorin käytön aikana.

Visuaaliset tarkastusmenetelmät

Silmämääräinen tarkastus on edelleen yksi yleisimmistä menetelmistä painevalukomponenttien vikojen tunnistamisessa. Käyttäjät tarkastelevat osia kontrolloiduissa valaistusolosuhteissa, usein suurennuslinsseillä tai mikroskoopeilla, havaitakseen pintatason vikoja, kuten halkeamia, rakkuloita tai pinnan huokoisuutta. Vaikka visuaalinen tarkastus on hyödyllinen helposti havaittavien vikojen havaitsemisessa, se on vähemmän tehokas sisäisen huokoisuuden tai mikroskooppisten halkeamien tunnistamisessa. Tätä menetelmää käytetään usein alustavana vaiheena ennen edistyneempien tarkastustekniikoiden soveltamista.

Väriaineen läpäisytestaus

Väriainetestaus on ainetta rikkomaton tarkastusmenetelmä, jota käytetään laajalti halkeamien ja pintamurtumien havaitsemiseen. Prosessi sisältää nestemäisen väriaineen levittämisen valun pinnalle, jolloin se imeytyy mahdollisiin pinnan epätasaisuuksiin. Asetetun ajan kuluttua ylimääräinen väriaine poistetaan ja levitetään kehitettä, jotta viat tulevat näkyviin. Tämä menetelmä on erityisen tehokas hienojen halkeamien tai huokoisuuden löytämiseen auton vesipumppujen valujen pinnan läheltä. Se on yksinkertainen, kustannustehokas ja luotettava, vaikka se ei pysty havaitsemaan sisäisiä vikoja.

Radiografinen (röntgen)tarkastus

Radiografinen tarkastus, jota usein kutsutaan röntgentestaukseksi, on edistynyt tekniikka painevaluosien sisäisten vikojen havaitsemiseksi. Ohjaamalla röntgensäteet valukappaleen läpi ja tallentamalla kuvan filmille tai digitaaliselle tunnistimelle, tarkastajat voivat tunnistaa huokoset, kutistumisontelot ja muut piilotetut viat. Tämä menetelmä antaa yksityiskohtaisen kuvan sisäisestä rakenteesta ja on erittäin tehokas arvioitaessa auton vesipumppujen valukappaleiden eheyttä. Vaikka radiografinen tarkastus on kalliimpaa ja vaatii erikoislaitteita, sitä käytetään laajalti aloilla, joilla komponenttien turvallisuus on kriittistä.

| Tarkastusmenetelmä | Havaittavissa olevat viat | Edut | Rajoitukset |

|---|---|---|---|

| Silmämääräinen tarkastus | Pintahalkeamia, rakkuloita | Edullinen, nopea | Sisäisiä vikoja ei voi havaita |

| Väriaineen läpäisytestaus | Pintaa rikkovia halkeamia, huokoisuutta | Tehokas pieniin halkeamiin | Ei sovellu sisäisiin vioihin |

| Röntgentarkastus | Sisäinen huokoisuus, kutistuvuusonkalot | Yksityiskohtainen sisäinen visualisointi | Korkeammat kustannukset, vaatii asiantuntemusta |

Ultraäänitestaus

Ultraäänitestaus on toinen tuhoamaton tekniikka, jota käytetään painevalettujen vesipumpun osien sisäisten vikojen havaitsemiseen. Valukappaleeseen siirretään korkeataajuisia ääniaaltoja, joiden heijastukset sisäisistä rakenteista analysoidaan. Heijastuskuvioiden erot paljastavat materiaalissa olevia aukkoja, halkeamia tai sulkeumia. Ultraäänitestaus on erittäin herkkä ja pystyy havaitsemaan hyvin pieniä vikoja. Se on erityisen hyödyllinen sellaisten osien rakenteellisen eheyden varmistamiseksi, joiden on kestettävä dynaamisia kuormituksia. Se vaatii kuitenkin taitavia käyttäjiä, ja se on vähemmän tehokas erittäin monimutkaisissa geometrioissa.

Tietokonetomografia (CT) skannaus

Tietokonetomografia on röntgentutkimuksen edistynyt laajennus, joka tarjoaa kolmiulotteisen kuvantamisen painevalukomponenttien sisäisestä rakenteesta. Toisin kuin perinteiset röntgenkuvat, jotka ovat kaksiulotteisia, CT-skannaus mahdollistaa koko valukappaleen poikkileikkausanalyysin. Tämä tekniikka on erittäin arvokas huokoisuuden jakautumisen, halkeamien leviämisen ja rakenteellisten epäjohdonmukaisuuksien havaitsemiseksi auton vesipumpun osissa. Vaikka TT-skannaus on kallista, se tarjoaa erittäin yksityiskohtaisia tuloksia, joten se on ensisijainen valinta tutkimukseen, erittäin tarkkaan valmistukseen ja vikaanalyyseihin.

Painetestaus vuodon havaitsemiseksi

Koska auton vesipumppujen valukappaleet ovat suoraan mukana jäähdytysnesteen kierrättämisessä, vuotojen havaitseminen on käytännöllinen menetelmä vikojen tunnistamiseen. Painetestaukseen kuuluu valukappaleen tiivistäminen ja ilman tai veden paineen käyttäminen vuotojen havaitsemiseksi. Kuplien tai painehäviöiden esiintyminen osoittaa huokoisuutta tai halkeamia, jotka heikentävät valukappaleen tiivistyskykyä. Tämä menetelmä liittyy suoraan osan toiminnalliseen suorituskykyyn ja tarjoaa realistisen arvion sen kyvystä toimia moottorin olosuhteissa.

Metallografinen analyysi

Metallografista analyysiä käytetään painevalunäytteiden syvälliseen tutkimiseen valmistamalla kiillotettuja poikkileikkauksia ja analysoimalla niitä mikroskoopilla. Tämä menetelmä paljastaa mikrorakenneviat, kuten mikrohuokoisuuden, kutistumisontelot ja mikrohalkeamat. Se tarjoaa myös tietoa valun raerakenteesta ja jähmettymiskäyttäytymisestä, jotka ovat välttämättömiä prosessiparametrien parantamiseksi. Vaikka tämä menetelmä vaatii tuhoavaa testausta ja näytteen valmistelua, se tarjoaa arvokasta tietoa vikamekanismeista ja materiaalien suorituskyvystä.

| Testausmenetelmä | Pintaviat | Sisäiset viat | Sovellus |

|---|---|---|---|

| Läpäisevä väriaine | Kyllä | Ei | Halkeamien havaitseminen pinnoilla |

| Ultraääni | Ei | Kyllä | Sisäisten vikojen tunnistus |

| CT-skannaus | Kyllä | Kyllä | Erittäin tarkka analyysi |

| Painetesti | Epäsuora | Kyllä | Vuodon havaitseminen ja suorituskyvyn tarkistus |

Magneettisten hiukkasten testaus

Ferromagneettisten painevalumateriaalien osalta voidaan käyttää magneettisten hiukkasten testausta pinta- ja pintavikojen tunnistamiseksi. Prosessi sisältää osan magnetisoinnin ja hienojen magneettisten hiukkasten levittämisen, jotka kerääntyvät vikakohtiin, kuten halkeamiin tai huokosiin. Tämä menetelmä on tehokas epäjatkuvuuksien nopeaan tunnistamiseen, mutta sen käyttö rajoittuu magneettisiin metalliseoksiin. Alumiinin painevalussa, joka on ei-magneettinen, tätä menetelmää ei voida käyttää, mutta se on edelleen merkityksellinen, kun tuotantoprosessissa käytetään hybridimateriaaleja tai muita rautaseoksia.

Prosessin seuranta ja ennaltaehkäisevä havaitseminen

Tuotannon jälkeisen tarkastuksen lisäksi prosessin valvonta painevalun aikana on keskeinen rooli vikojen havaitsemisessa. Anturit ja valvontajärjestelmät seuraavat lämpötilaa, painetta ja jähmettymisnopeutta valuprosessin aikana. Epänormaalit lukemat osoittavat usein vikojen, kuten huokoisuuden tai halkeilun, mahdollisuutta. Reaaliaikainen valvonta antaa valmistajille mahdollisuuden säätää parametreja ja vähentää vikojen todennäköisyyttä ennen osien valmistumista. Ennaltaehkäisevät havaitsemisstrategiat lisäävät tehokkuutta minimoimalla uudelleentyöstö- ja romumäärät auton vesipumpputuotannossa.

Automatisoitujen tarkastusjärjestelmien integrointi

Automaatiosta on tullut olennainen osa nykyaikaista vikojen havaitsemista painevalussa. Automaattiset visuaaliset tarkastusjärjestelmät käyttävät korkearesoluutioisia kameroita ja tekoälyä tunnistamaan pintavirheet nopeasti ja johdonmukaisesti. Samoin automatisoidut röntgen- tai CT-skannausjärjestelmät voivat käsitellä suuria tuotantomääriä, mikä mahdollistaa sisäisten vikojen nopeamman havaitsemisen. Automatisoinnin integrointi vähentää inhimillisiä virheitä, parantaa tarkastusten tarkkuutta ja varmistaa johdonmukaisen arvioinnin kaikissa massatuotannon vesipumppuvaluissa.

Perinteisten ja kehittyneiden tekniikoiden vertailu

Perinteiset tarkastusmenetelmät, kuten silmämääräinen tarkastus ja väriaineen tunkeutumistestaus, ovat kustannustehokkaita ja sopivat pienempiin toimintoihin. Niiden laajuus on kuitenkin rajallinen, ja niistä voi puuttua sisäisiä vikoja. Kehittyneet menetelmät, kuten röntgen, ultraäänitestaus ja CT-skannaus, tarjoavat syvempiä näkemyksiä ja ovat tehokkaampia kriittisten komponenttien, kuten auton vesipumppujen valukappaleiden, laadun varmistamisessa. Usein käytetään perinteisten ja edistyneiden menetelmien yhdistelmää, jolloin valinta riippuu tuotantolaajuudesta, kustannusnäkökohdista ja vikojen herkkyysvaatimuksista.

| Luokka | Tekniikat | Vikaturva | Kustannustaso |

|---|---|---|---|

| Perinteinen | Visuaalinen, tunkeutuva väriaine | Vain pintavikoja | Matala |

| Keskitason | Ultraääni, Pressure Testing | Pinta ja sisäinen | Kohtalainen |

| Edistynyt | Röntgen, CT-skannaus | Täydellinen vikakartoitus | Korkea |

Laadunvalvontastrategia tuotannossa

Kattava laadunvalvontastrategia auton vesipumpun painevalussa olevien vikojen havaitsemiseksi sisältää useiden tarkastusmenetelmien yhdistämisen. Alustava seulonta visuaalisella ja väriainetestauksella voi nopeasti tunnistaa pintaongelmat, kun taas röntgen- ja ultraäänimenetelmiä käytetään sisäisen eheyden arvioimiseen. Painetestauksella varmistetaan, että lopputuote täyttää toiminnalliset vaatimukset. Tällaisen monivaiheisen lähestymistavan käyttöönotto varmistaa, että viat havaitaan perusteellisesti ja niitä vähennetään ennen kuin komponentit saapuvat kokoonpanolinjalle. Tämä kokonaisvaltainen strategia tukee sekä tuotteiden luotettavuutta että asiakastyytyväisyyttä autoteollisuudessa.