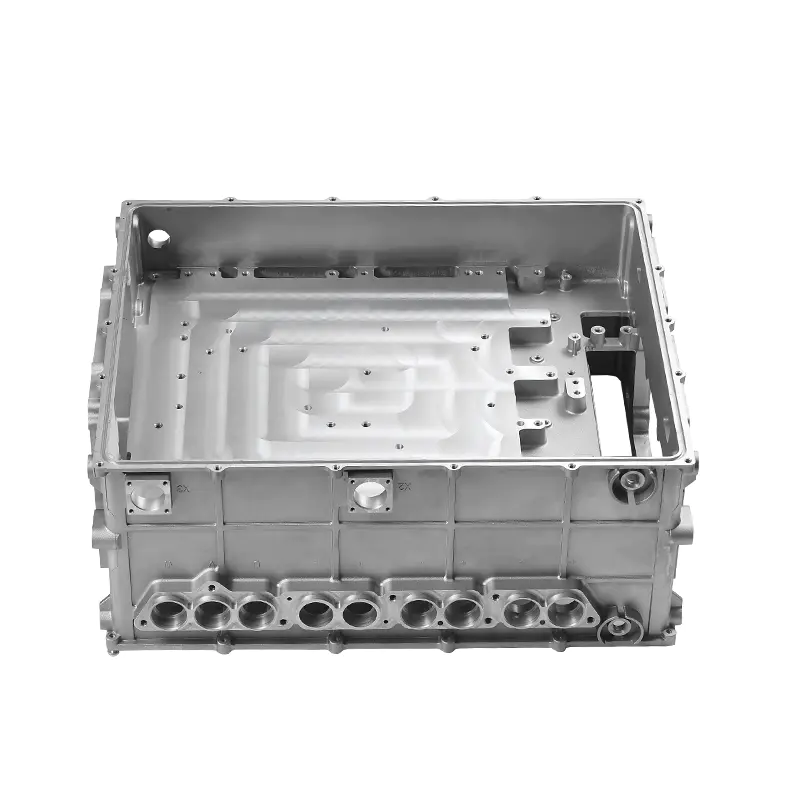

Auton moottorilohko painevalu on yksi keskeisistä prosesseista autojen moottoreiden tärkeiden osien valmistuksessa. Muotin kestävyys ja korkea tarkkuus ovat ratkaisevia lopputuotteen laadun kannalta. Valmistajien on ryhdyttävä tehokkaisiin toimenpiteisiin varmistaakseen, että muotti säilyttää hyvän suorituskyvyn korkean paineen, äärimmäisen lämpötilan ja monimutkaisen muodon tuotantoprosessin aikana.

Muotin materiaali valitaan yleensä seosteräksestä tai muista erikoisteräksistä, joilla on korkea lujuus, korkea lämmönkestävyys ja korroosionkestävyys. Seosteräksen käyttö kestää pitkäaikaista työtä korkeassa lämpötilassa ja korkeassa paineessa ilman, että se helposti muotoutuu tai vaurioituu. Materiaalien rationaalisella valinnalla ja optimoinnilla muotin kestävyyttä voidaan parantaa tehokkaasti, mikä pidentää muotin käyttöikää, vähentää vaihtotiheyttä ja tuotannon seisokkeja.

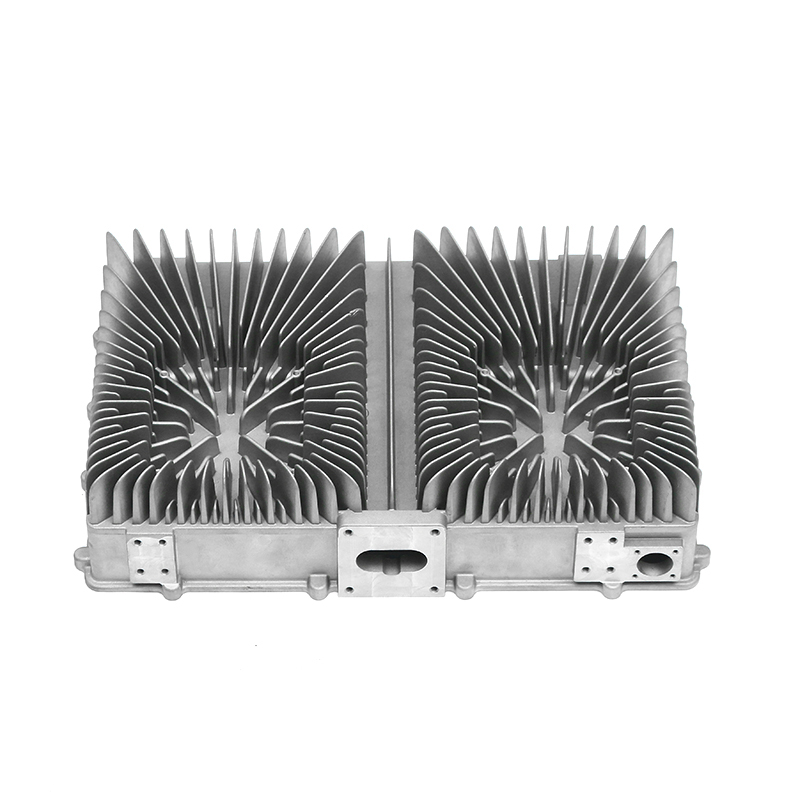

Suunnitteluvaiheessa insinöörit tekevät kohtuullisen muotin asettelun ja jäähdytysjärjestelmän suunnittelun sylinterilohkon monimutkaisen muodon ja rakenteellisten ominaisuuksien mukaan. Muotin jäähdytysjärjestelmä on ratkaiseva, koska tasainen jäähdytys auttaa estämään lämpötilan vaihteluiden vaikutusta valun laatuun ja muotin käyttöikään. Jos jäähdytys on epätasaista, muotissa voi esiintyä paikallista ylikuumenemista tai lämpölaajenemista, mikä johtaa mittapoikkeamiin ja halkeamia. Suunnittelemalla jäähdytyskanava tarkasti ja ottamalla käyttöön tehokas jäähdytystekniikka voidaan varmistaa, että muotti ylläpitää sopivaa käyttölämpötilaa painevaluprosessin aikana ylikuumenemisen aiheuttamien vaurioiden välttämiseksi.

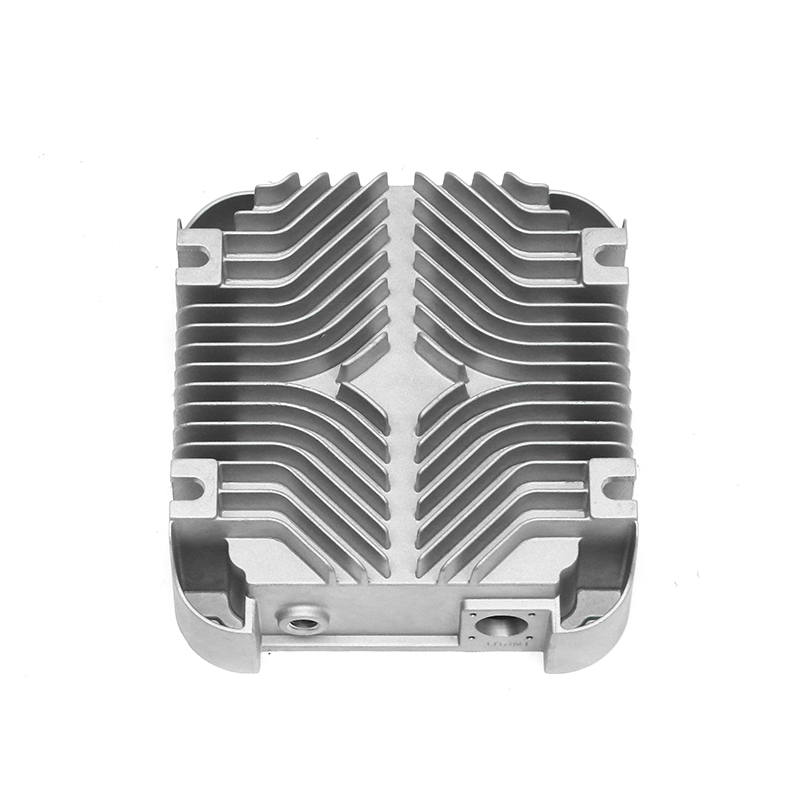

Muotin valmistusprosessin aikana tarkka käsittelytekniikka voi varmistaa, että muotin jokaisen osan koko ja muoto vastaavat suunnitteluvaatimuksia. Tarkkuuskäsittelytekniikkaan kuuluvat CNC-työstö, hionta ja muut menetelmät. Näillä prosesseilla voidaan varmistaa, että muotin jokaisella osalla on korkea tarkkuus ja sileä pinta, ja vähentää valuvirheitä, jotka johtuvat koon epäsuhtaisuudesta tai pinnan karheudesta. Muotin pintakäsittelyssä yleisesti käytettyjä prosesseja ovat nitraus ja kromaus. Näillä käsittelymenetelmillä voidaan parantaa muotin pinnan kovuutta ja kulutuskestävyyttä sekä vähentää kitkan aiheuttamaa kulumista pitkäaikaisessa käytössä.

Muotin käytön aikana myös säännöllinen tarkastus ja huolto ovat tärkeitä toimenpiteitä sen pitkäaikaisen käytön ja korkean tarkkuuden varmistamiseksi. Tuotannon edetessä muotissa näkyy vähitellen ongelmia, kuten kulumista, ikääntymistä tai liiallisesta paineesta johtuvia halkeamia, joten se on tarkastettava ja korjattava säännöllisesti. Luomalla täydellinen muotin huoltosuunnitelma ja havaitsemalla muotin toimintatilan ajoissa se voidaan korjata ennen kuin ongelma tulee vakavaksi, jolloin vältetään homevaurioiden aiheuttama tuotannon pysähtyminen. Lisäksi muotin kulumista valvomalla se voi tarjota perustan muotin uudelleenkäsittelylle ja korjaukselle, jotta muotin tarkkuus säilyy aina korkeana.