Painevalussa tuotantoprosessissa uuden energian moottorikotelon painevalu , on ratkaisevan tärkeää optimoida energiankulutus ja parantaa taloudellisuutta. Kohtuullinen prosessisuunnittelu, materiaalivalinnat, laitehallinta ja tuotantoprosessin optimointi voivat saavuttaa energiansäästön ja kulutuksen vähentämisen tavoitteen ja samalla varmistaa tuotteiden laadun.

Tuotantoprosessissa on välttämätöntä optimoida materiaalien käyttöaste lähteestä. Sopivien seosmateriaalien kohtuullinen valinta ei ainoastaan takaa kotelon hyvän lämmönjohtavuuden ja mekaanisen lujuuden, vaan myös vähentää ylimääräistä energiankulutusta. Kokonaistuotantokustannuksia voidaan pienentää laskemalla tarkasti materiaalivaatimukset, vähentämällä jätettä, optimoimalla seosten koostumusta ja vähentämällä sulatusprosessin energiankulutusta ja samalla parantamalla materiaalin talteenottonopeutta.

Kohtuullinen sulatuslämpötilan asetus ja lämpötilan vakauden varmistaminen voivat auttaa vähentämään energiahävikkiä. Tässä prosessissa tehokkaiden lämmityslaitteiden käyttö yhdistettynä automatisoituun lämpötilansäätöjärjestelmään voi parantaa energian käyttöä. Samaan aikaan sulatusuunin lämmöneristyskyvyn optimointi ja lämpöhäviön vähentäminen voivat myös vähentää tehokkaasti energiankulutusta. Lisäksi järkevä tuotannon suunnittelu ja toistuvien käynnistysten ja seisokkien välttäminen voivat vähentää energiahukkaa ja parantaa laitteiden toimintatehokkuutta.

Tehokas muottisuunnittelu voi vähentää materiaalihukkaa, parantaa tuottoprosenttia, vähentää viallista määrää ja vähentää uudelleentyöstämisen aiheuttamaa ylimääräistä energiankulutusta. Muotin jäähdytysjärjestelmän kohtuullinen optimointi niin, että se voi jäähtyä nopeasti ja pysyä vakaana, voi tehokkaasti lyhentää tuotantosykliä ja parantaa tuotannon tehokkuutta. Kehittyneiden muottimateriaalien ja pintakäsittelytekniikan käyttö muotin kestävyyden parantamiseksi voi vähentää muotin vaihtotiheyttä ja vähentää pitkän aikavälin tuotantokustannuksia.

Painevalulaitteiden valinnassa ja käytössä energiaa säästävien painevalukoneiden käyttö on tehokas tapa. Nykyaikaiset älykkäät painevalulaitteet on yleensä varustettu automaattisella säätöjärjestelmällä, jolla voidaan kohtuudella kohdistaa energiankulutus tuotantotarpeiden mukaan ja vähentää turhaa sähkön käyttöä. Samaan aikaan hydraulijärjestelmän optimointi, voimansiirron tehokkuuden parantaminen ja energiahäviön vähentäminen voivat myös edelleen vähentää kokonaisenergiankulutusta vaikuttamatta tuotantotehokkuuteen.

Automatisoitujen laitteiden ja älykkäiden hallintajärjestelmien avulla voidaan optimoida tuotantorytmiä, lyhentää odotusaikaa ja parantaa tuotannon kokonaistehokkuutta. Lisäksi tuotantoerät voidaan järkevästi järjestää niin, että vältytään pienten erätuotannon aiheuttamasta liiallisesta energiankulutuksesta, jotta jokaisella tuotannolla saavutetaan korkeampi energiankäyttö.

Tuotantoprosessin aikana syntyneet romut ja jätteet voidaan käsitellä järkevällä kierrätysjärjestelmällä ja ottaa uudelleen käyttöön raaka-aineiden kulutuksen vähentämiseksi ja siten tuotantokustannusten alentamiseksi. Lisäksi jätekaasujen käsittelyteknologian parantaminen, energiahävikin vähentäminen ja koko tuotantoprosessin ympäristöystävällisemmäksi tekeminen voivat tuoda yritykselle myös pitkän aikavälin taloudellisia etuja.

Päivittäisessä hallinnassa laitteiden kunnossapitoa vahvistamalla voidaan varmistaa laitteiden pitkäaikainen tehokas toiminta ja välttää vioista aiheutuva lisäenergiankulutus. Samaan aikaan käyttäjien ammatillinen koulutus, joka lisää heidän tietoisuuttaan energiaa säästävästä tuotannosta ja mahdollistaa energiansäästötoimenpiteiden toteuttamisen tuotantoprosessissa, on myös tärkeä osa kokonaisenergiankulutuksen optimointia.

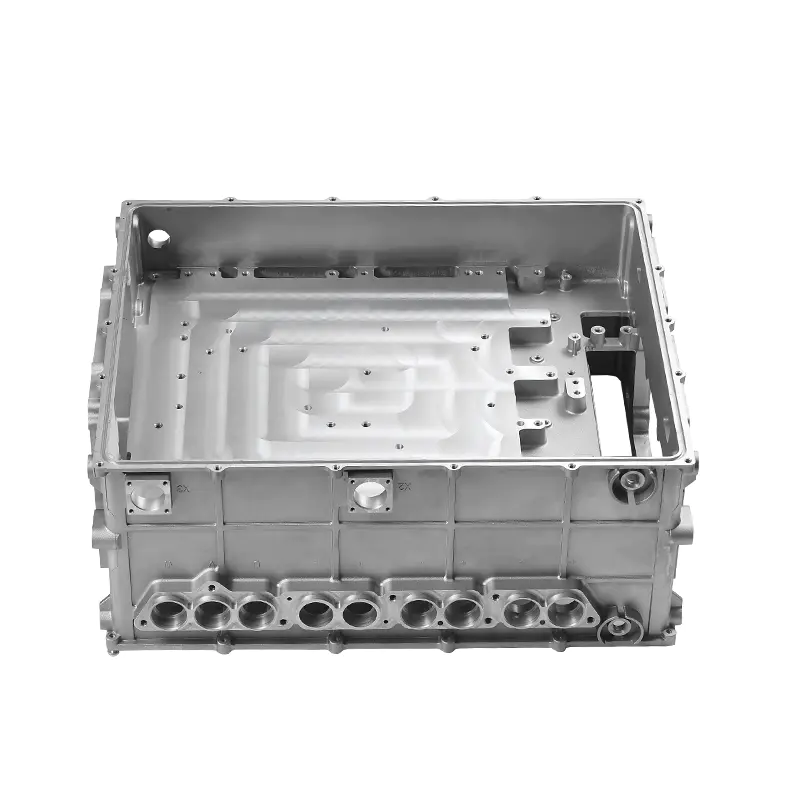

Suositellut tuotteet

Käyttäjät luottavat syvästi kuuluisien yritysten toimittamiin tuotteisiin.