Moottorikotelon rooli uusissa energiajärjestelmissä

Sähköajoneuvojen, tuulivoiman tuotannon, energian varastointijärjestelmien ja muiden sovellusskenaarioiden ydinkomponenttina uusien energiamoottoreiden käyttötehokkuuteen ei vaikuta vain sähkömagneettisen järjestelmän suunnittelu, vaan myös mekaanisen rakenteen rajoitteet. Avainkomponenttina tuen, sähkömagneettisen suojauksen, lämmönpoiston ja rakennesuojauksen kannalta materiaalin valinnassa, valmistusprosessissa ja rakenteen optimoinnissa. uusi energiamoottorikotelo sillä on suora vaikutus koko koneen tehokkuuteen.

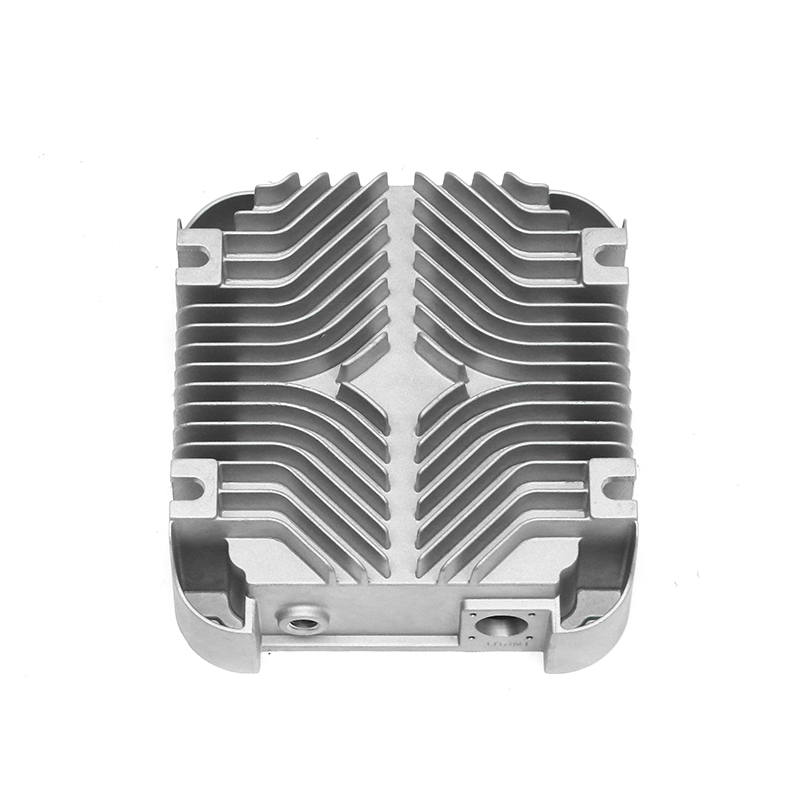

Kevyt muotoilu vähentää energiankulutusta

Materiaalin valinta ja rakenteellisen painon vähentäminen

Uudet energialaitteet ovat erittäin herkkiä kokonaisenergiankulutukselle, erityisesti sähköajoneuvojen alalla, jossa keveys voi suoraan parantaa kestävyyttä. Kotelon painevaluosissa käytetään yleensä alumiiniseosmateriaaleja (kuten ADC12, A380 jne.), mikä auttaa vähentämään kokonaispainoa ja täyttämään rakenteelliset lujuus- ja lämmönjohtavuusvaatimukset. Topologisen optimoinnin ja elementtianalyysin avulla kotelorakennetta voidaan kohtuullisen keventää. Lujuuteen vaikuttamatta materiaalinkäyttöä ei-kantavalla alueella vähennetään painonpudotustavoitteen saavuttamiseksi.

Esimerkki strategiasta

*Urien yhdistäminen riparakenteisiin paikallisen jäykkyyden parantamiseksi ja materiaalin käytön vähentämiseksi;

*Ontot rakenteet tai ristikon tukirakenteet korvaavat kiinteät tilavuudet;

*Pakeuta avaimen liitososia paikallisesti ja ohenna muut osat asianmukaisesti.

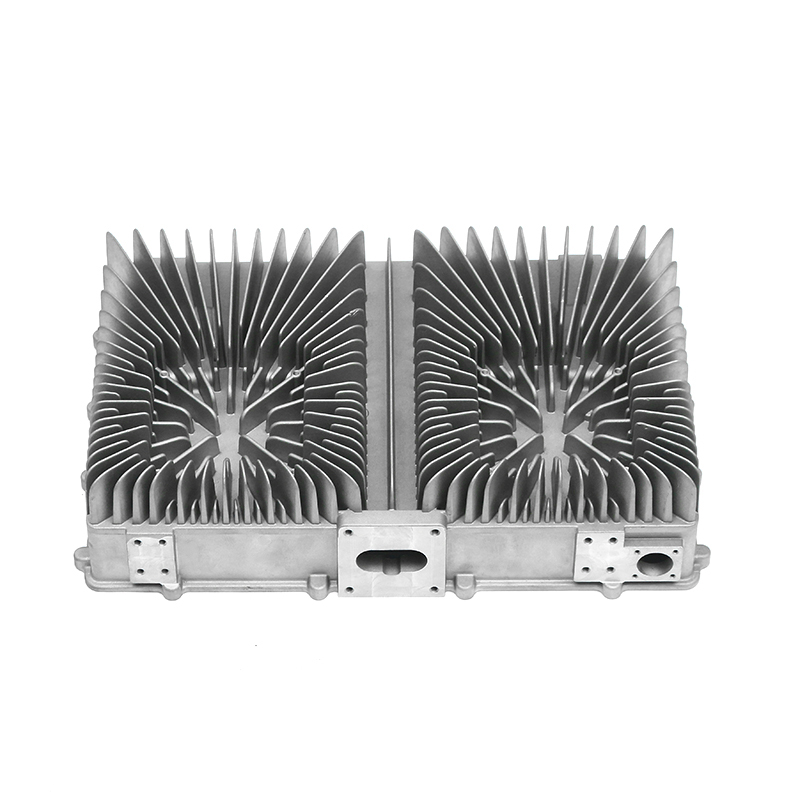

Optimoi lämmönpoistorakenne parantaaksesi lämpötehokkuutta

Lämmönpoistokyvyn merkitys

Uusissa energiamoottoreissa moottori tuottaa paljon lämpöä pitkän työskentelyn aikana. Jos lämpöä ei voida poistaa ajoissa, se ei vaikuta pelkästään tehokkuuteen, vaan myös lyhentää komponenttien käyttöikää. Siksi kuoren lämmönpoistokyky vaikuttaa suoraan koko koneen vakaaseen toimintaan.

Lämmönpoiston suunnittelumenetelmä

*Lämmönpoistorivat: Lisää tasaisesti järjestettyjä lämmönpoistoripoja tai jäähdytyselementtejä kuoren pinnalle lisätäksesi kosketuspinta-alaa ilman kanssa ja parantaaksesi luonnollisen konvektion lämmönpoistotehokkuutta.

*Optimoi lämmönjohtamisreitti: Ohjaa lämpöä vaipan pintaan vaipan sisällä olevan lämmönjohtamiskanavan kautta, jotta lämmönlähde vapautuu nopeammin.

*Materiaalin lämmönjohtavuuden arviointi: Korkeamman lämmönjohtavuuden omaavien alumiiniseosten (kuten alhaisemman Si-pitoisuuden omaavien laatujen) valitseminen voi parantaa lämmönsiirtotehokkuutta.

Paranna rakenteellista lujuutta parantaaksesi mekaanista vakautta

Rakenteen vaikutus tärinään ja meluon

Moottori tuottaa tärinää ja melua käytön aikana. Se, onko kuorirakenne vakaa, vaikuttaa suoraan moottorin sujuvaan toimintaan. Vahvistamalla kohtuullisesti rakenteellista jäykkyyttä se auttaa vaimentamaan resonanssia, vähentämään mekaanista häviötä ja parantamaan koko koneen käyttötehoa.

Rakennesuunnitteluperiaatteen vahvistaminen

* Tärkeimpien jännitystä kantavien osien paksuus: kuten asennuslaipat, laakerin istukat ja kiinteät tukiosat;

* Sisäisten vahvistusripojen järkevä asettelu: Paranna yleistä taivutus- ja vääntökestävyyttä;

* Symmetrinen mitoituskuorma: Vältä yksipuolista keskittynyttä jännitystä, joka aiheuttaa rakenteellisia muodonmuutoksia.

Painevaluprosessin parametrien vaikutus vaipan laatuun

Painevaluvalun laatu liittyy myöhempään suorituskykyyn

Vaipan painevaluprosessin aikana sellaiset tekijät kuin seoksen juoksevuus, muotin rakenne, jäähdytysnopeus ja ruiskutusnopeus vaikuttavat lopulliseen tiheyteen ja mekaanisiin ominaisuuksiin. Painevaluosat, joissa on suuri huokoisuus tai rakenteellisia vikoja, ovat alttiita halkeamille, muodonmuutoksille, huonolle lämmönhajoamiselle jne. käytön aikana.

Prosessin optimointiehdotuksia

* Kohtuullinen ruiskutusnopeuden ja paineen asetus: Paranna muottitiheyttä ja vähennä huokosten muodostumista;

* Optimoi portti ja ylivuotojärjestelmä: Varmista, että sula metalli täyttää muotin ontelon tasaisesti;

* Säädä muotin lämpötilaa ja jäähtymisaikaa: Vältä liiallista sisäistä jännitystä tai karkeaa pintaa.

Yllä olevan optimoinnin avulla voidaan parantaa painevaletun kuoren yleistä laatua ja yhtenäisyyttä, mikä vähentää vioista aiheutuvia energiankulutushäviöitä.

Pintakäsittely lisää toimivuutta

Pintatekniikan merkitys

Moottorikotelo toimii pitkään kosteassa, öljyisessä ja lämpötilavaihtelussa ympäristössä, ja se on herkkä korroosiolle tai likaantumiselle. Pintakäsittely ei voi vain suojata materiaalia, vaan myös parantaa lämmönjohtavuutta ja sähkömagneettisia suojausvaikutuksia.

Yleisiä hoitomenetelmiä

* Anodisointi: Paranna korroosionkestävyyttä ja parantaa pinnan kovuutta;

* Ruiskutus tai jauhemaalaus: Eristä ulkoisen ympäristön vaikutukset ja saavuta sähkömagneettinen yhteensopivuussuunnittelu samanaikaisesti;

* Lämpöä johtava pinnoite: Paranna pinnan lämmönjohtavuuden tehokkuutta ja auttaa lämmön haihtumista.

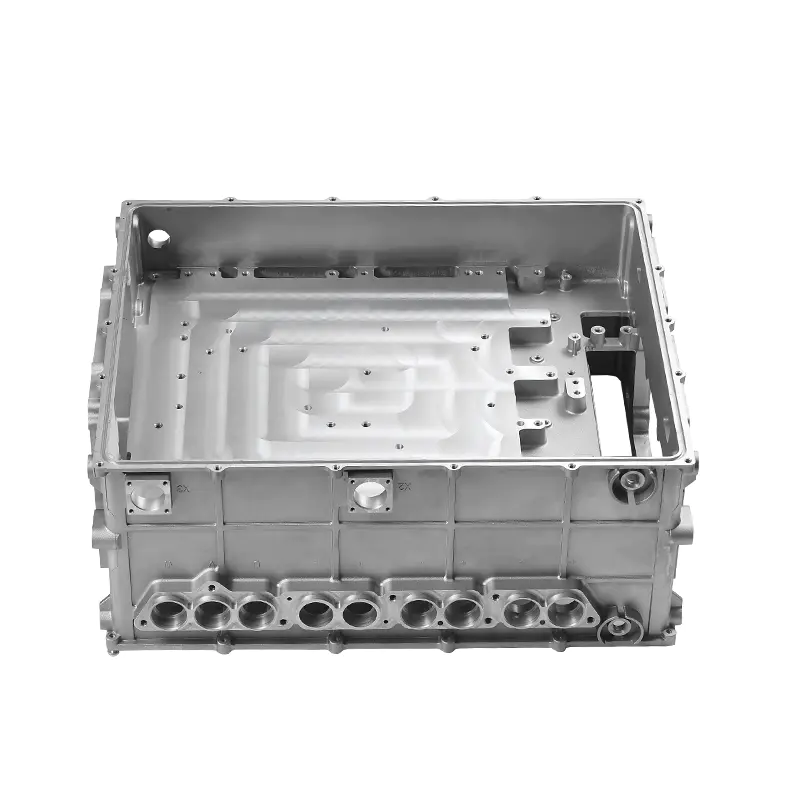

Kokoonpanoprosessien yhteensovittaminen ja koko koneen yhteissuunnittelu

Yhteensopivuuden vaikutus tehokkuuteen

Moottorikoteloa ei ole olemassa erillään. Se on sovitettava yhteen staattorin, roottorin, jäähdytysjärjestelmän, asennusrakenteen jne. kanssa. Jos kotelon kokovirhe tai rakenne on yhteensopimaton, se vaikuttaa kokoonpanon tehokkuuteen, vähentää koko koneen jäykkyyttä ja lisää käyttövastusta.

Yhteistyösuunnittelun pääkohdat

* Varmista kokoonpanoreiän asennon tarkkuus ja koaksiaalisuus;

* Suunnittele kokoonpanoohjainrakenne nopeaa asemointia varten;

* Harkitse parametrien, kuten liitännän sijainnin ja ilmakanavan liitettävyyttä jäähdytysjärjestelmään, yhdenmukaisuutta.

Älykkäät valmistus- ja testausmenetelmät parantavat johdonmukaisuutta

Automaattisten painevalulaitteiden ja tarkan CNC-käsittelytekniikan käyttö voi auttaa parantamaan kuoren yhtenäisyyttä ja toistettavuutta. Online-ilmaisujärjestelmän ja digitaalisen mallinnusanalyysin avulla viat voidaan löytää jo tuotannon alkuvaiheessa ja prosessia voidaan säätää ajoissa. Yleisiä havaitsemismenetelmiä ovat röntgensäteiden vikojen havaitseminen, kolmen koordinaatin mittaus, ultraäänitestaus jne., jotka auttavat seulomaan sisäisiä vikoja ja mittapoikkeamia kuoren rakenteen vakauden varmistamiseksi.