Rakennesuunnittelun monimutkaisuus eri tasoilla

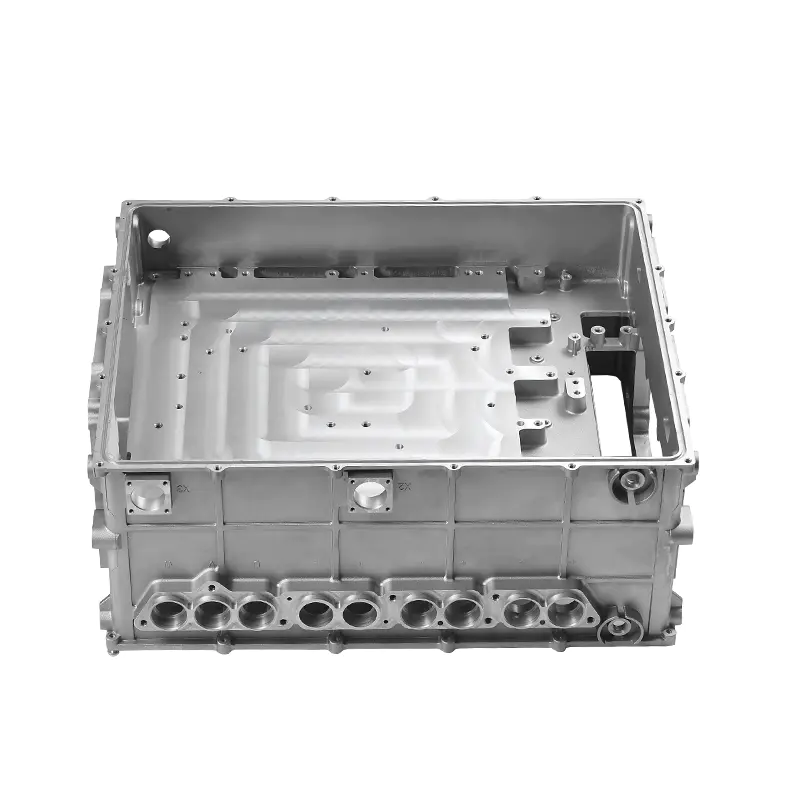

Tavallisten leikkausmuottien rakenne on suhteellisen yksinkertainen, ja useimmat niistä ovat pääosin leikattuja tai puristettuja yhteen suuntaan. Ne sopivat painevaluihin, joissa on selkeät ääriviivat ja säännölliset leikkausasennot. Tarkkuusleikkausmuotit käyttävät monimutkaisempia rakennemalleja, jotka sisältävät usein monisegmenttisiä ohjaimia, liukumekanismeja, segmentoituja leikkauslaitteita jne., jotka voivat mukautua monimutkaisiin geometrisiin rakenteisiin ja monikulmaisiin leikkausvaatimuksiin. Leikkauksen johdonmukaisuuden parantamiseksi tarkkuusmuotit ottavat käyttöön myös tiukemman suljetun muotin sijoitusjärjestelmän, jotta jokainen komponentti pysyy vakaasti linjassa toiminnan aikana.

Korkeammat vaatimukset prosessoinnin tarkkuudelle ja sovitusvälin hallitukselle

Tarkkuusleikkausmuotit niillä on korkeat vaatimukset mittatoleransseille ja komponenttien yhteensovitukselle käsittelyn aikana. Ne vaativat yleensä erittäin tarkkoja CNC-laitteita materiaalin muodonmuutosten valmistukseen ja hallitsemiseen useiden lämpökäsittelyjen avulla. Yhteensopivissa osissa, kuten ohjaustappien, ohjausholkkien, kohdistustappien ja muottipohjan välissä, niitä ohjataan yleensä pienellä alueella trimmaustarkkuuden ja toistettavuuden parantamiseksi. Sitä vastoin tavalliset trimmausmuotit ovat suhteellisen löysät käsittelytarkkuudessa, kiinnittävät enemmän huomiota käytön helppouteen ja alkuinvestoinnin hallintaan ja sopivat tuotteisiin, jotka eivät vaadi korkeaa reunaviivan ohjausta.

Painevalun leikkauslaatu ja pinnan konsistenssi ovat erilaisia.

Tarkkuusleikkausmuotit voivat hallita tasaisemmin leikkauslinjan asentoa ja muotoa, mikä varmistaa, että painevalulla on selkeät ääriviivat ja sileä pinta. Trimmausreunan muodon suuren täsmäystarkkuuden vuoksi ei ole helppoa aiheuttaa reunan romahtamista, repeytymistä tai metallin muodonmuutoksia leikkausprosessin aikana. Se sopii osiin, joilla on korkeat ulkonäkövaatimukset tai jotka vaativat jälkikäsittelyä. Leikkausprosessin aikana tavalliset trimmausmuotit ovat kuitenkin alttiita epäselvälle viimeistelylle tai reunojen jäännöksille johtuen tekijöistä, kuten suuri muottiväli ja riittämätön sulkeutumistarkkuus, jotka on korjattava manuaalisella toissijaisella käsittelyllä.

Sovellettavissa tuotetyypeissä ja käyttöskenaarioissa on eroja.

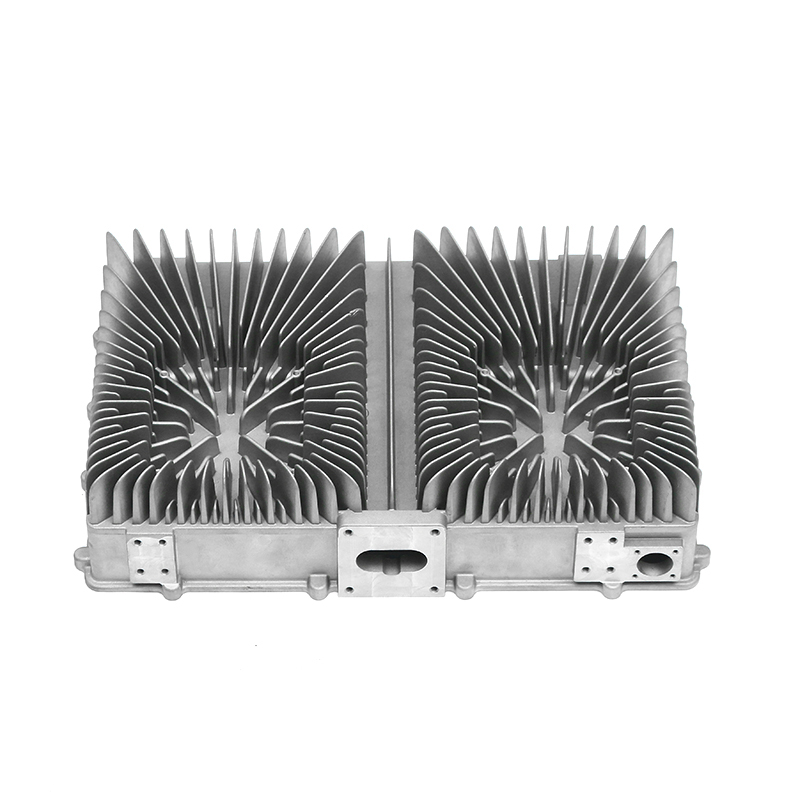

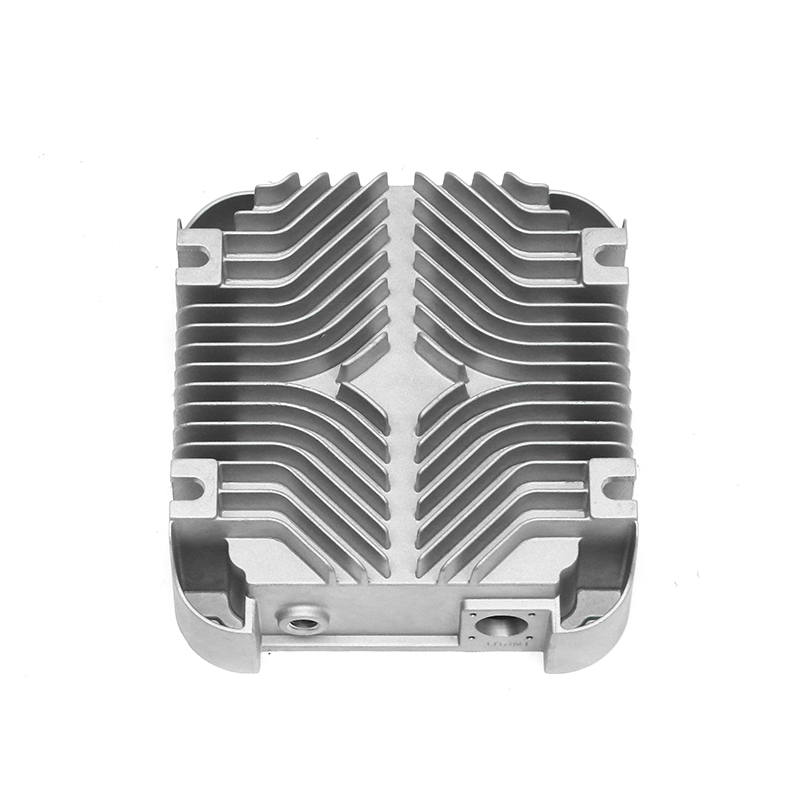

Tavallisia leikkausmuotteja käytetään usein tuotteissa, joissa on yksinkertainen rakenne, pienet tuotantoerät ja löysät mittatoleranssivaatimukset, kuten eräät kodinkonetarvikkeet ja lamppukotelot. Siinä on nopea prosessointisykli, lyhyt valmistusjakso ja suhteellisen alhaiset kustannukset, mikä sopii pieniin eriin ja useisiin tuotantoskenaarioihin. Tarkkuusleikkausmuotit palvelevat enimmäkseen teollisuudenaloja, joilla on monimutkaiset rakenteet ja tiukka muodon ja sijainnin toleranssin hallinta, kuten autojen osia, 3C-alumiiniseoksia ja lentokonepainatusvaluja, ja ne ovat vakaampia suuressa, automatisoidussa tuotannossa.

Eri käyttöikä ja muotin kulumisen hallintaominaisuudet

Käsittelytarkkuuden ja materiaalivalinnan eroista johtuen tarkkuusleikkausmuotit käyttävät yleensä erittäin kulutusta kestäviä muottiteräsmateriaaleja ja lisäävät pinnan kovuutta ja lämmönkestävyyttä nitraus-, passivointi- tai PVD-pinnoitteen avulla, mikä pidentää käyttöikää. Tavallisilla leikkausmuotilla on taipumus hallita suunnittelun ja materiaalin käsittelyn kustannuksia, ja kulumiselle alttiita osia vaihdetaan usein, ja niiden käyttöikä on suhteellisen lyhyt. Korkean taajuuden käyttöolosuhteissa tavallisten muottien kuluminen vaikuttaa leikkaustarkkuuteen nopeammin ja vaikuttaa sitten painevalujen laadun vakauteen.

Huoltovälissä ja muottien säätötavoissa on eroja

Tarkkuusleikkausmuottien huoltotiheys käytön aikana on alhainen, mutta jokainen huolto vaatii tarkempia säätöjä ja tarkastuksia kunkin komponentin asennon tarkkuuden varmistamiseksi. Säätöprosessi perustuu yleensä mittaustyökaluihin ja yhteensopiviin kiinnikkeisiin tarkkuuspoikkeaman välttämiseksi. Tavallisten leikkausmuottien päivittäinen huolto on suhteellisen yksinkertaista ja osien, kuten leikkausterien tai asentopalojen vaihto on kätevää, mikä soveltuu nopeaan paikan päällä tapahtuvaan korjaukseen, mutta sen sakeudensäätökyky myöhemmille tuotteille on rajallinen rakenteen muutosten jälkeen.

Erilainen sopeutumiskyky automaatioon ja integroituihin järjestelmiin

Tarkkuusleikkausmuotit huomioivat yleensä automaattisen lastauksen ja purkamisen, synkronisen ohjauksen ja muut tekijät suunnittelun alussa, ja niitä on helppo käyttää robottikäsivarsien, reunapuristuskoneiden, automaattisten tunnistusjärjestelmien jne. kanssa tuotantolinjojen integroinnin parantamiseksi. Tavalliset leikkausmuotit ovat enimmäkseen käsikäyttöisiä. Vaikka ne voivat olla myös puoliautomaattisia yksinkertaisten laitteiden avulla, niiden sopeutumiskyky on rajoitettu monimutkaisissa prosessiskenaarioissa, mikä ei edistä koko prosessin automaattisen ohjauksen toteutumista.

Muotin hinta ja alkuinvestointi ovat melko erilaisia

Tarkkuusleikkausmuotteja on vaikea suunnitella, ne vaativat suurta prosessointitarkkuutta, niillä on korkeat materiaalivalintastandardit, niillä on pitkä yleinen valmistussykli ja suhteellisen korkeat investointikustannukset. Ne soveltuvat korkeaan yksikköarvoon tai pitkäaikaiseen massatuotantoon. Tavalliset leikkausmuotit sopivat pienille ja keskisuurille yrityksille, jotka ovat herkempiä kustannusten hallinnassa. Niiden alkuinvestoinnit ovat alhaiset ja ne voidaan ottaa nopeasti tuotantoon, mutta niiden myöhemmät ylläpito- ja tuotteen yhtenäisyyden hallintakustannukset voivat nousta.

Erilainen muotin kehityssykli ja toimitusnopeus

Monimutkaisemman suunnittelun tarkastelun ja tarkkuuden käsittelyprosessien vuoksi tarkkuusleikkausmuotit kestävät yleensä kauemmin suunnittelusta toimitukseen, mukaan lukien useita vaiheita, kuten prosessisimulaatio, näytetestaus ja rakenteiden optimointi. Tavallisilla leikkaussuulakkeilla on yksinkertainen rakenne, lyhyt valmistusprosessi ja suhteellisen lyhyt kehitysjakso, ja ne soveltuvat painevalutuotteiden nopeaan todentamiseen kiireellisissä tilauksissa tai varhaisissa koetuotantovaiheissa.