Perinteiset valmistusprosessit uusi energiamoottorikotelo luottavat pääasiassa menetelmiin, kuten painevaluon ja ekstruusiomuovaukseen. Nämä prosessit toimivat hyvin massatuotannossa, mutta niillä on tiettyjä rajoituksia käytettäessä pienten erien räätälöintiä ja monimutkaisten rakenteiden valmistusta. 3D-tulostustekniikka muottittomalla ja suurella joustavuudellaan tarjoaa uuden ratkaisun pienten erätuotannon ja monimutkaisten rakenteiden toteuttamiseen.

Ningbo Fenda yhdistää 3D-tulostusteknologian perinteiseen prosessointitekniikkaan parantaakseen uusien energiamoottorien koteloiden valmistuksen joustavuutta ja lyhentääkseen merkittävästi tuotekehityssykliä. Tämän yhdistetyn prosessisovelluksen avulla yritys voi vastata asiakkaiden tarpeisiin nopeammin ja tarjota asiakkaille innovatiivisempia tuotteita ja palveluita.

3D-tulostustekniikan avulla Ningbo Fenda voi nopeasti luoda prototyyppejä uusista energiamoottorikoteloista ja varmistaa suunnittelun rationaalisuuden ja toteutettavuuden. Perinteisissä prosesseissa suunnittelusta muotin valmistukseen prototyypin todentamiseen kuluu usein viikkoja tai jopa kuukausia. 3D-tulostuksen käyttöönoton jälkeen tämä sykli lyhenee huomattavasti ja prototyyppi valmistuu nopeimmillaan muutamassa päivässä.

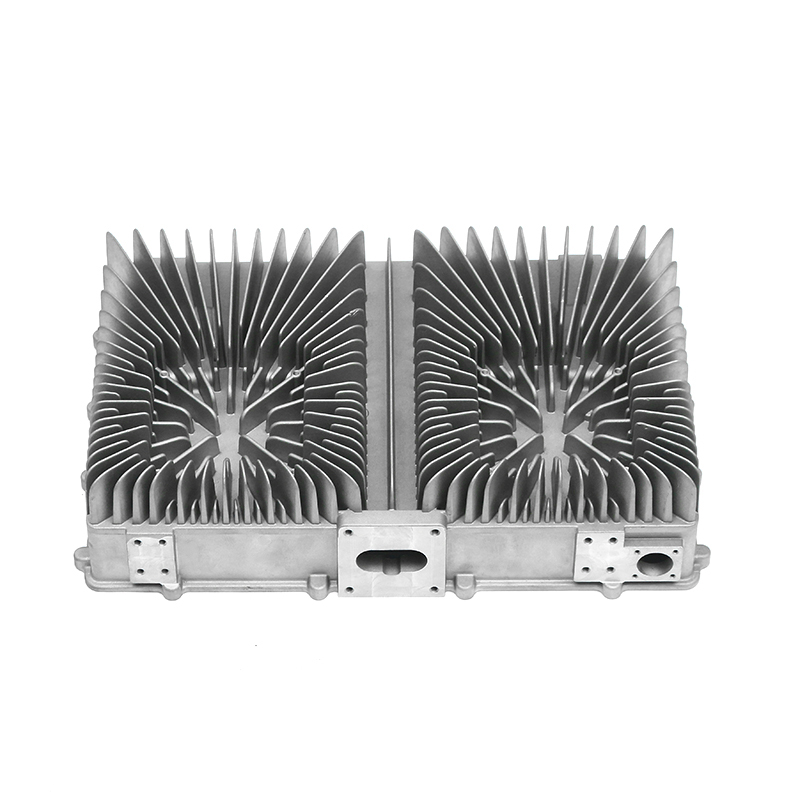

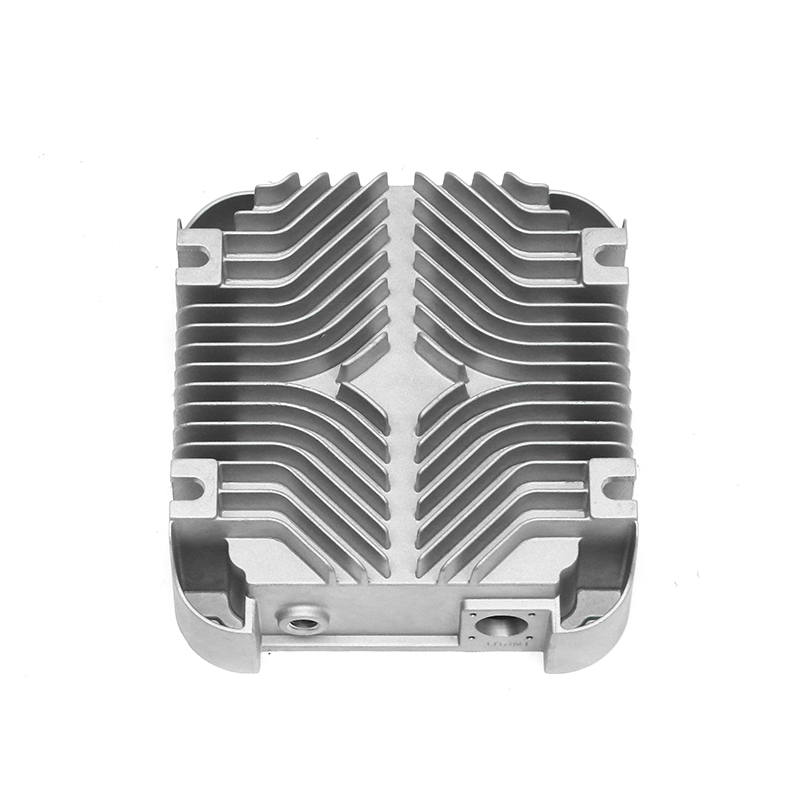

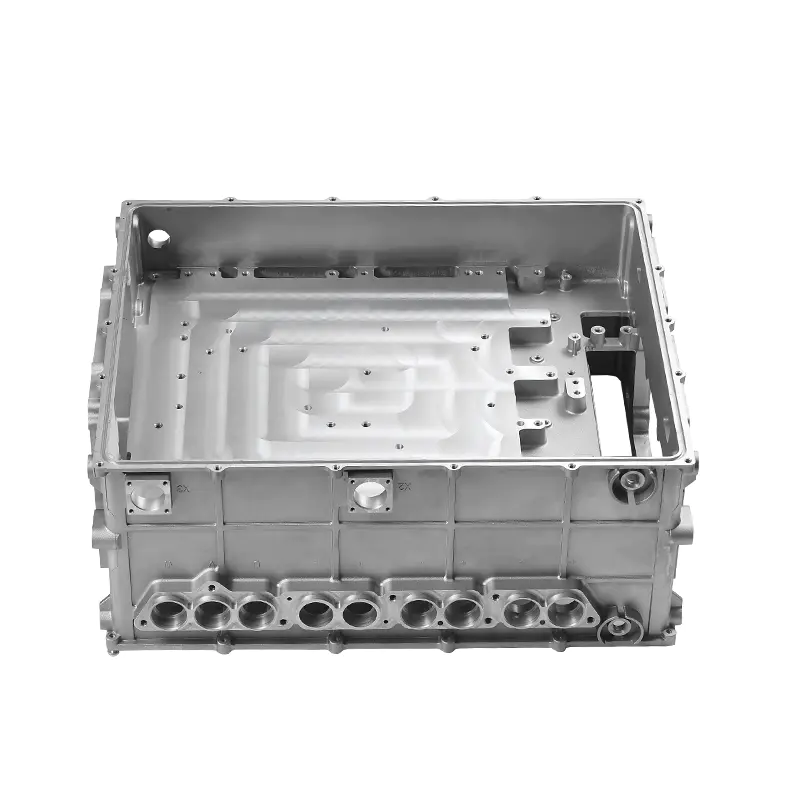

Uusilla energiamoottoreilla on oltava erinomainen lämmönpoistokyky ja mekaaninen lujuus, mikä vaatii yleensä monimutkaista sisärakennesuunnittelua. Perinteisiä prosesseja voi rajoittaa muottien suunnittelu ja prosessointitekniikka toteutettaessa näitä monimutkaisia rakenteita, kun taas 3D-tulostustekniikka voi helposti toteuttaa vaikeita sisäisiä rakenteita ja parantaa tuotteen suorituskykyä entisestään.

Pienerätuotannossa tai räätälöityssä tuotannossa muottikustannukset muodostavat suuren osan. 3D-tulostustekniikka ei vaadi muotteja, ja se voidaan tulostaa suoraan suunnittelutietojen mukaan, mikä vähentää tehokkaasti tuotantokustannuksia. Tämä etu on erityisen merkittävä uusien energiamoottorikoteloiden tutkimus- ja kehitystyössä sekä pienieräkoetuotantovaiheessa.

Ningbo Fenda sovelsi menestyksekkäästi valmistusmenetelmää, jossa 3D-tulostus yhdistettiin perinteisiin prosesseihin moottoriajoneuvon kehitysprojektissa uuden energiaajoneuvomallin luomiseksi. Projektin alussa yhtiö varmisti kotelon suunnittelun nopeasti 3D-tulostustekniikan avulla välttäen perinteisten prosessien muottien suunnitteluvirheiden aiheuttamaa aika- ja kustannushukkaa.

Prototyypin tarkastuksen jälkeen Ningbo Fenda käytti perinteistä painevalutekniikkaa massatuotannossa varmistaakseen tuotteen johdonmukaisuuden ja luotettavuuden. Tämä prosessien yhdistelmä on parantanut projektin kehitystehokkuutta ja säästänyt asiakkailta paljon kehityskuluja.

Parantaakseen uusien energiamoottorien koteloiden tuotantotehokkuutta ja laatua Ningbo Fenda otti aktiivisesti käyttöön älykkään valmistusteknologian. Automatisoidussa tuotantolinjassa 3D-tulostuksen ja perinteisten prosessien yhdistelmällä saavutetaan saumaton yhteys ja älykäs hallinta saavutetaan koko prosessissa prototyyppisuunnittelusta massatuotantoon.

Yhtiö on myös ottanut käyttöön älykkäitä testauslaitteita, jotka suorittavat jokaisen tuotantolinkin reaaliaikaista seurantaa ja data-analyysiä varmistaakseen tuotteen tarkkuuden ja johdonmukaisuuden käsittelyn aikana. Tämä älykäs valmistusmalli on parantanut yrityksen tuotannon tehokkuutta ja alentanut tuotantokustannuksia ja voittanut yritykselle lisää etuja kovassa markkinakilpailussa.

Uusien energiaajoneuvojen markkinoiden jatkuvan kasvun myötä myös uusien energiamoottorikoteloiden kysyntä kasvaa. Ningbo Fenda on hakenut menestyksekkäästi useisiin asiakasprojekteihin innovatiivisella valmistusmenetelmällä, joka yhdistää 3D-tulostuksen perinteisiin prosesseihin ja tarjoaa asiakkailleen joustavampia ja kilpailukykyisempiä tuotteita.

Tulevaisuudessa 3D-tulostusmateriaalitekniikan kehittyessä ja älykkään valmistustekniikan yleistyessä uusien energiamoottorien koteloiden valmistusprosessista tulee kypsempi.