Nykyaikaisessa tuotannossa tuotannon tehokkuuden parantaminen on aina ollut yksi yritysten tavoitteista. Keskeisenä prosessityökaluna tarkkuusleikkausmuotit käytetään laajasti metalliosien reunojen muotoilussa, viimeistelyssä ja tarkkuuskorjauksessa. Tuotannon automatisoinnin ja massavalmistuksen kysynnän kasvaessa yhä useammat yritykset ovat huolissaan siitä, pystyvätkö tarkkuusleikkausmuotit tukemaan usean aseman jatkuvaa leimaamista. Tämä ominaisuus liittyy suoraan koko tuotantoprosessin tehokkuuteen ja kustannusten hallintaan.

Monen aseman jatkuva leimaus on prosessointimenetelmä, joka keskittää useita leimausprosesseja samalle tuotantolinjalle ja täydentää niitä jatkuvasti. Tässä prosessissa materiaali siirtyy automaattisen syöttöjärjestelmän kautta vähitellen muotin eri asemiin ja jokainen asema suorittaa erilaisia leimaustehtäviä, kuten tyhjennyksen, muotoilun, trimmauksen, muotoilun jne. Tarkkuusleikkausmuottien osalta, voidaanko niitä käyttää usean aseman leimauksen yhteydessä, riippuu modulaarisesta rakenteesta, muotin paikannustarkkuudesta ja työskentelyrakenteen stabiilisuudesta.

Muoteissa, joissa on usean aseman jatkuva leimausmahdollisuus, trimmaus, joka on tärkeä osa, on liitettävä tarkasti etu- ja taka-asemiin, jotta varmistetaan jatkuvuus ja koordinointi kunkin vaiheen välillä. Muotia suunniteltaessa on yleensä otettava huomioon materiaalin stabiilisuus siirtoprosessin aikana, jotta syöttö- tai asemointiprosessin aikana tapahtuvat poikkeamat eivät vaikuttaisi trimmausvaikutukseen. Tarkat ohjausjärjestelmät ja paikannusmekanismit ovat avainasemassa tässä prosessissa. Ne varmistavat, että työkappale säilyttää aina tasaisen asennon ja kulman, kun se tulee trimmausasemalle, jolloin saavutetaan korkea trimmauslaadun toistettavuus.

Muotin kulutuskestävyys ja rakenteellinen lujuus ovat myös perusedellytyksiä moniasemaisen jatkuvan leimauksen tukemiselle. Tiheät ja nopeat leimausrytmit asettavat korkeat vaatimukset muotin työmäärälle. Siksi valmistettaessa leikkausmuotteja käytetään usein korkean kovuuden ja hyvän lämpökäsittelyn omaavia muottiteräksiä käyttöiän ja väsymiskestävyyden parantamiseksi. Lisäksi jatkuvan työn tarpeiden täyttämiseksi muotti on usein varustettu automaattisella voitelujärjestelmällä kitkan ja kulumisen vähentämiseksi, mikä vähentää seisokkien huoltotiheyttä ja parantaa edelleen tuotannon tehokkuutta.

Käytännön näkökulmasta tarkasteltuna usean aseman jatkuvaa leimaamista tukevia muotteja käytetään laajalti teollisuudessa, joilla on suuria määriä ja korkeat yhtenäisyysvaatimukset, kuten autojen osissa, kodinkoneissa ja elektroniikkatuotteissa. Tämäntyyppinen muotti voi merkittävästi vähentää ihmisen toimenpiteitä, parantaa tuotteen yhtenäisyyttä, vähentää väliprosesseissa aikahukkaa ja vähentää materiaalinkäsittely- ja asemointivirheiden aiheuttamaa romun määrää. Yrityksille tämäntyyppiset muotit eivät voi vain lyhentää tuotantosykliä, vaan myös auttaa vähentämään yksikkökustannuksia ja parantamaan yleistä kilpailukykyä.

On syytä huomata, että moniasemaisen leimaustuotantolinjan suunnittelussa tarvitaan myös erittäin tarkkaa lävistyslaitteistoa ja automaattisia ohjausjärjestelmiä koko prosessin tehokkaan linkityksen varmistamiseksi. Muotisuunnittelijoiden on myös tehtävä tiivistä yhteistyötä laiteinsinöörien kanssa varmistaakseen muotin luotettavan toiminnan usean aseman työympäristössä.

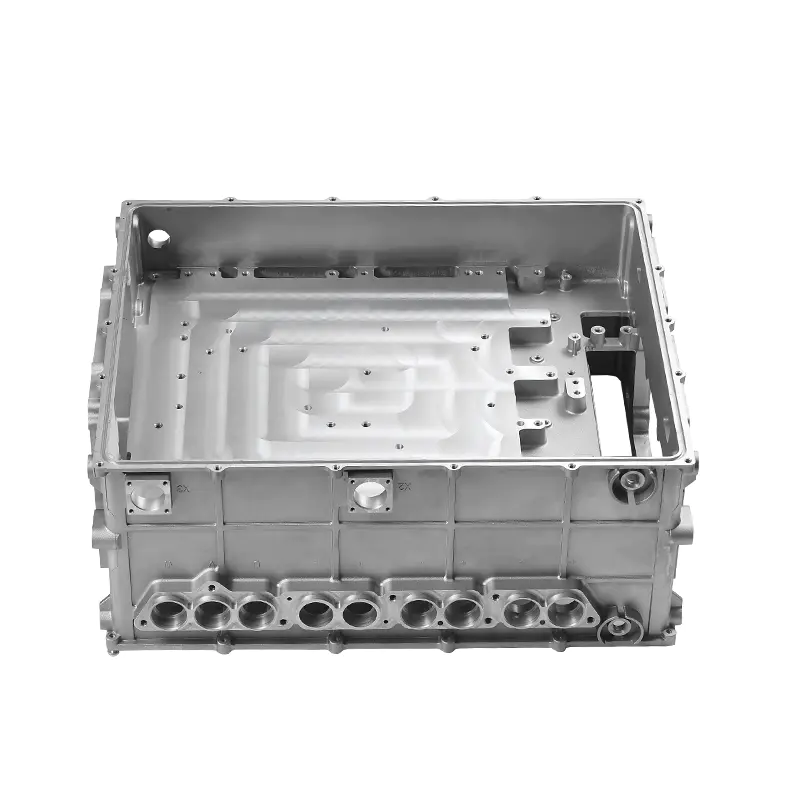

Suositellut tuotteet

Käyttäjät luottavat syvästi kuuluisien yritysten toimittamiin tuotteisiin.