Yleiskatsaus painevalusta uuden energian ajoneuvojen moottorikoteloissa

Painevaluprosessia käytetään laajasti uusien energiaajoneuvojen moottorikoteloiden valmistuksessa, koska se pystyy valmistamaan tarkkoja, monimutkaisia ja lujia komponentteja. Moottorikoteloiden on täytettävä useita suorituskykyvaatimuksia, mukaan lukien rakenteellinen eheys, lämmönpoisto ja tärinänvaimennus, jotta varmistetaan sähkömoottorin luotettavuus ja pitkäikäisyys. Sekä lämmönhallinnan että tärinänhallinnan optimoinnista painevaluprosessin aikana on tullut keskeinen tavoite valmistajille, jotka pyrkivät parantamaan ajoneuvon suorituskykyä ja vähentämään huoltovaatimuksia.

Lämmönpoiston merkitys moottorikoteloissa

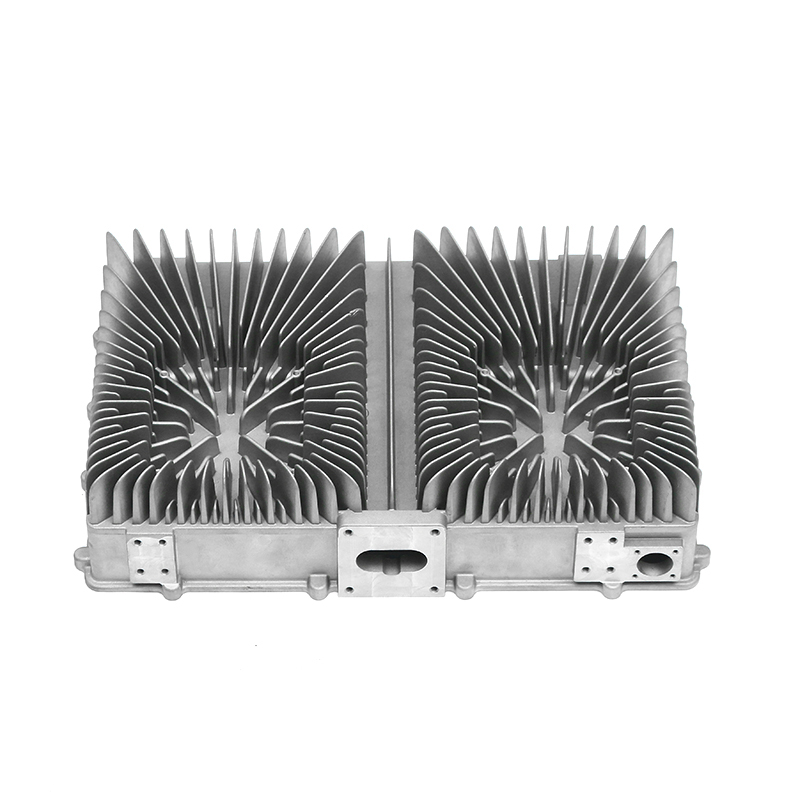

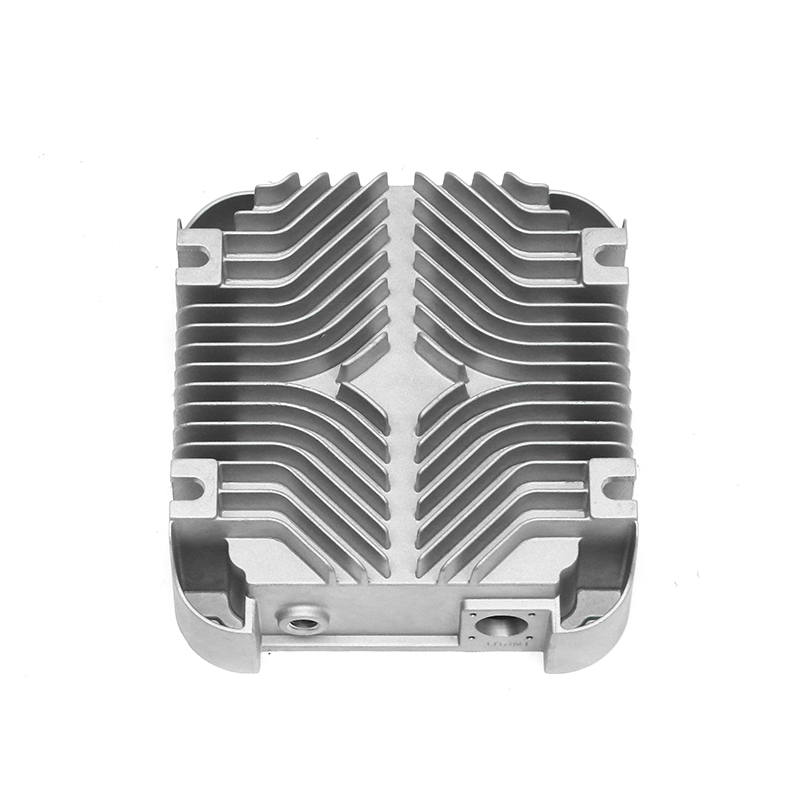

Tehokas lämmönpoisto moottorikoteloissa on välttämätöntä moottorin tehokkuuden ylläpitämiseksi ja ylikuumenemisen estämiseksi. Sähkömoottorit tuottavat huomattavaa lämpöä käytön aikana, ja korkeat lämpötilat voivat nopeuttaa kulumista, heikentää eristemateriaaleja ja heikentää yleistä suorituskykyä. Painevalu mahdollistaa jäähdytysrivien, rivat ja muiden geometristen ominaisuuksien integroinnin suoraan koteloon, mikä lisää lämmönsiirtoon käytettävissä olevaa pinta-alaa. Materiaalin valinta, metalliseoksen koostumus ja seinämän paksuuden tarkka säätö vaikuttavat edelleen moottorin kotelon lämmönjohtavuuteen ja lämmönpoistokykyyn.

Painevalutekniikat lämmönhallinnan parantamiseksi

Painevaluprosessin aikana ohjatut jäähdytysnopeudet ja muotin lämpötilan hallinta vaikuttavat valmiin moottorin kotelon lämpöominaisuuksiin. Nopea jähmettyminen voi tuottaa hienojakoisia rakenteita, joilla on korkeampi lämmönjohtavuus, kun taas tasainen seinämän paksuus minimoi kuumia kohtia, jotka voivat vaarantaa suorituskykyä. Lisäksi valun jälkeen levitetyt pintakäsittelyt tai pinnoitteet voivat parantaa lämpöemissiokykyä, mikä parantaa entisestään kotelon kykyä haihduttaa moottorin käytön aikana syntyvää lämpöä.

Moottorikoteloiden tärinänvaimennusvaatimukset

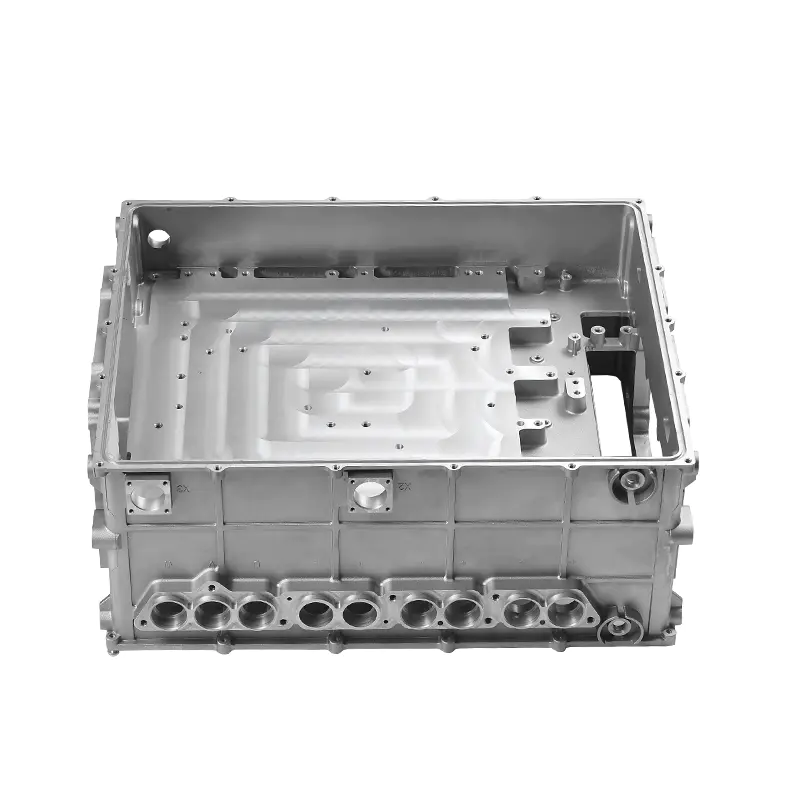

Uusien energiaajoneuvojen sähkömoottorit aiheuttavat tärinää roottorin pyörimisestä, sähkömagneettisista voimista ja vääntömomentin vaihteluista. Nämä tärinät voivat aiheuttaa melua, komponenttien väsymistä ja nopeutettua kulumista, jos niitä ei hallita oikein. Siksi moottorin koteloilla on oltava riittävät vaimennusominaisuudet värähtelyenergian absorboimiseksi ja vaimentamiseksi. Painevaluprosessin avulla insinöörit voivat optimoida sisäisiä rakenteita, seinän geometriaa ja materiaaliominaisuuksia parantaakseen kotelon kykyä vähentää värähtelyn amplitudia ja ylläpitää rakenteellista eheyttä ajan myötä.

Seoksen valinta ja sen rooli tärinän hallinnassa

Painevalumetalliseoksen valinta vaikuttaa sekä lämpö- että tärinäominaisuuksiin. Alumiinia ja sen seoksia käytetään yleisesti moottorikoteloissa, koska ne tarjoavat tasapainon keveysominaisuuksien, lämmönjohtavuuden ja kohtuullisen vaimennuskyvyn välillä. Lisäaineet ja toissijaiset seosaineet voivat lisätä jäykkyyttä ja vähentää tärinän aiheuttamaa väsymystä. Seosvalinnan ja painevaluparametrien yhdistelmä varmistaa, että moottorin kotelo täyttää sekä lämmönpoisto- että tärinänvaimennusvaatimukset valmistettavuudesta tinkimättä.

Seinän paksuuden ja rakennesuunnittelun optimointi

Seinän paksuus ja rakenteellinen asettelu ovat kriittisiä parametreja, jotka vaikuttavat lämmön ja tärinän suorituskykyyn. Tasainen seinämän paksuus parantaa lämmönsiirtoa vähentämällä eristysvaikutuksia ja estämällä kuumia pisteitä. Samanaikaisesti kylkiluut, kulmat ja strategisesti sijoitetut vahvistukset voivat lisätä jäykkyyttä ja vähentää tärinän siirtymistä. Painevalun suunnitteluvaiheessa laskennallinen mallinnus arvioi usein lämpösuorituskyvyn ja mekaanisen vaimennuksen välisiä kompromisseja ohjaten geometrian säätöjä ennen valmistusta.

Evämallien käyttö lämmönhallinnassa

Painevalukoteloon integroidut jäähdytysrivat lisäävät pinta-alaa ja helpottavat lämmönvaihtoa ympäröivän ilman kanssa. Painevalu mahdollistaa näiden ominaisuuksien muodostamisen suoraan tuotannon aikana välttäen ylimääräisiä kokoonpanovaiheita. Rivien suunta, etäisyys ja paksuus on suunniteltu huolellisesti tasapainottamaan lämpötehokkuus painon ja rakenteellisen jäykkyyden kanssa. Oikea ripojen suunnittelu auttaa ylläpitämään optimaaliset moottorin lämpötilat jatkuvassa käytössä ja ohimenevässä kuormituksessa.

Tärinää vaimentavien ominaisuuksien integrointi

Painevalu tarjoaa joustavuutta integroida sisäisiä tärinää vähentäviä ominaisuuksia, kuten vaimennusripoja, onttoja onteloita ja strategisesti paksunnettuja osia. Nämä ominaisuudet absorboivat värähtelyenergiaa ja vähentävät resonanssia parantaen melua ja tärinän mukavuutta. Insinöörit käyttävät usein elementtianalyysiä (FEA) simuloidakseen värähtelytiloja ja tunnistaakseen alueita, joilla rakenteelliset säädöt ovat tehokkaimpia vaimentamaan värähtelyjä lisäämättä liiallista painoa.

Pintakäsittelyt ja valun jälkeiset parannukset

Valun jälkeiset prosessit voivat parantaa sekä lämmönpoistoa että tärinää. Anodisointi tai lämpöpinnoitteet lisäävät emissiokykyä ja parantavat lämpösäteilyä, mikä edistää lämmönpoistoa. Lisäksi tietyille alueille voidaan levittää tärinänvaimennustyynyjä tai polymeeripohjaisia pinnoitteita jäännösvärähtelyjen vähentämiseksi. Nämä valun jälkeiset parannukset täydentävät painevalussa saavutettua rakennesuunnittelua ja pidentävät moottorin kotelon käyttöikää.

Lämmön hajaantumiseen ja tärinänvaimennuksen vaikuttavien painevalutekijöiden vertailu

| tekijä | Vaikutus lämmönpoistoon | Vaikutus tärinänvaimennuksen |

|---|---|---|

| Seoksen koostumus | Korkeampi lämmönjohtavuus parantaa jäähdytystehoa | Materiaalin jäykkyys ja tiheys vaikuttavat vaimennuskykyyn |

| Seinän paksuus | Tasainen paksuus vähentää kuumia kohtia | Paksummat seinät lisäävät jäykkyyttä, mikä vaikuttaa tärinävasteeseen |

| Sisäiset kylkiluut ja kulmat | Vähäinen vaikutus lämmönsiirtoon huolellisesti suunniteltuna | Parantaa rakenteellista jäykkyyttä ja tärinänvaimennusta |

| Jäähdytysrivat | Lisää pinta-alaa parantaen lämmönpoistoa | Saattaa muuttaa luonnollisia taajuuksia, mikä vaikuttaa tärinätiloihin |

| Valonjälkeiset hoidot | Pinnoitteet lisäävät emissiokykyä ja pinnan lämmönsiirtoa | Vaimennuskerrokset tai -tyynyt vähentävät jäännösvärähtelyamplitudeja |

Simulointi ja optimointitestaus

Ennen tuotantoa simulointityökaluja, kuten laskennallista virtausdynamiikkaa (CFD) ja elementtianalyysiä (FEA), käytetään ennustamaan lämpö- ja värähtelykäyttäytymistä. CFD arvioi ilmavirran ja lämmönsiirron tehokkuutta, kun taas FEA tutkii jännityksen jakautumista ja värähtelytiloja. Painevalugeometrian, seinämän paksuuden ja rivan sijoittelun iteratiiviset säädöt antavat suunnittelijoille mahdollisuuden optimoida tasapainon lämmön haihtumisen ja tärinänvaimennuksen välillä. Prototyyppitestaus vahvistaa simulaatioennusteet ja tunnistaa kaikki tuotantolaajuisen suorituskyvyn edellyttämät säädöt.

Painonäkökohdat ja suorituskyvyn kompromissit

Uusien energiaajoneuvojen moottorikoteloiden on tasapainotettava lämpö- ja tärinäominaisuudet painorajoitusten kanssa, koska massan vähentäminen edistää ajoneuvon yleistä tehokkuutta. Painevalu mahdollistaa monimutkaiset geometriat, jotka tarjoavat tarvittavan jäähdytyksen ja vaimennuksen ilman liiallista materiaalin käyttöä. Kevyet mallit säilyttävät rakenteen eheyden ja optimoivat lämmönpoiston ja tärinän hallinnan. Näiden kompromissien huolellinen arviointi varmistaa, että lopullinen kotelo täyttää suorituskyky-, turvallisuus- ja tehokkuusvaatimukset.

Laadunvalvonta ja prosessin vakaus

Tasaisten painevaluprosessiparametrien säilyttäminen on välttämätöntä toistettavan lämmönpoiston ja tärinänvaimennussuorituskyvyn varmistamiseksi. Sellaiset tekijät kuin muotin lämpötila, ruiskutusnopeus ja jähmettymisnopeus vaikuttavat raerakenteeseen, huokoisuuteen ja pinnan viimeistelyyn. Laadunvalvontatoimenpiteet, mukaan lukien seinämän paksuuden, mittatarkkuuden ja materiaaliominaisuuksien tarkastus, auttavat säilyttämään johdonmukaisuuden tuotantoerien välillä. Vakaat painevaluprosessit vähentävät vaihtelua ja parantavat sekä lämpö- että tärinätehoa lopullisissa moottorikoteloissa.

Ympäristö- ja toimintanäkökohdat

Uusien energiaajoneuvojen moottorikotelot ovat alttiina erilaisille ympäristöolosuhteille, kuten lämpötilanvaihteluille, kosteudelle ja mekaanisille kuormituksille. Painevaluoptimointi varmistaa, että kotelot säilyttävät lämmönhallinta- ja tärinänvaimennusominaisuudet näissä olosuhteissa. Oikein suunnitellut kotelot auttavat säilyttämään moottorin suorituskyvyn, vähentämään melua ja lisäämään pitkäaikaista luotettavuutta jopa ankarissa käyttöympäristöissä.

Integrointi moottorin kokoonpanoon

Painevaletun moottorin kotelon on integroitava saumattomasti roottoriin, staattoriin ja muihin moottorin osiin. Liitäntäpinnat, kiinnityskohdat ja rakenteelliset ominaisuudet on suunniteltu huolellisesti tukemaan lämmönsiirtoa ja tärinän vähentämistä kriittisissä kosketuspisteissä. Tehokas integrointi varmistaa, että moottorin ytimessä syntyvä lämpö johdetaan tehokkaasti koteloon ja että tärinät vaimentuvat ennen kuin ne pääsevät muihin ajoneuvon osiin. Tämä kokonaisvaltainen lähestymistapa parantaa yleistä moottorin suorituskykyä.

Painevaluprosessien jatkuva parantaminen

Valmistajat parantavat jatkuvasti painevaluparametreja ja materiaalikoostumuksia parantaakseen sekä lämmönpoistoa että tärinänvaimennusta. Muotin suunnittelun, lämpösimuloinnin ja metalliseosteknologian edistysaskeleet mahdollistavat asteittaisen suorituskyvyn parantamisen. Jatkuva tutkimus- ja kehitystyö keskittyy maksimoimaan jäähdytystehokkuutta säilyttäen samalla riittävän tärinänvaimennus ja varmistaen, että uudet energiaajoneuvojen moottorikotelot vastaamaan kehittyviä alan standardeja ja toiminnallisia vaatimuksia.