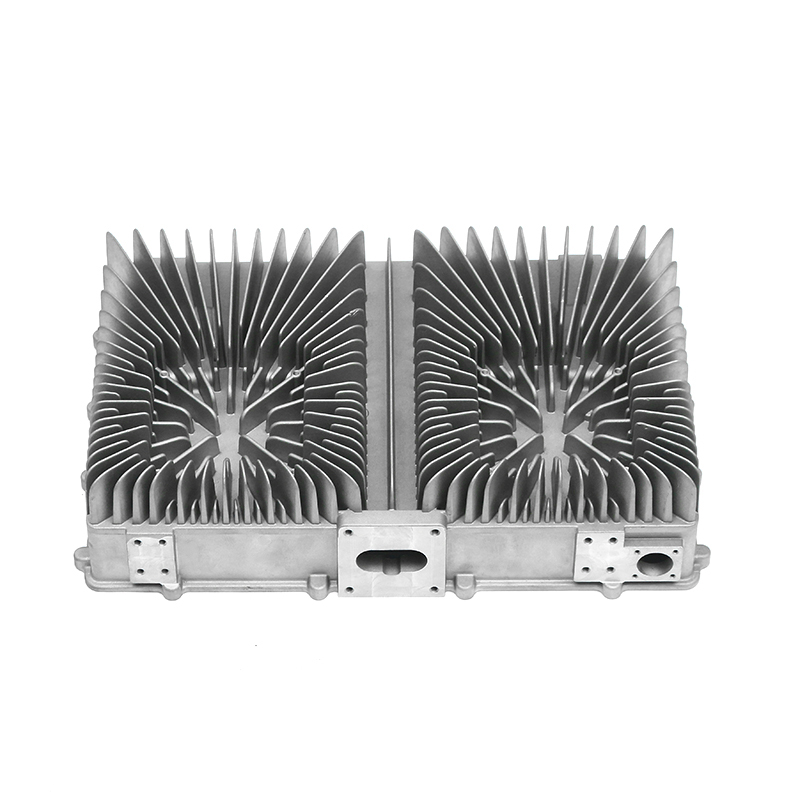

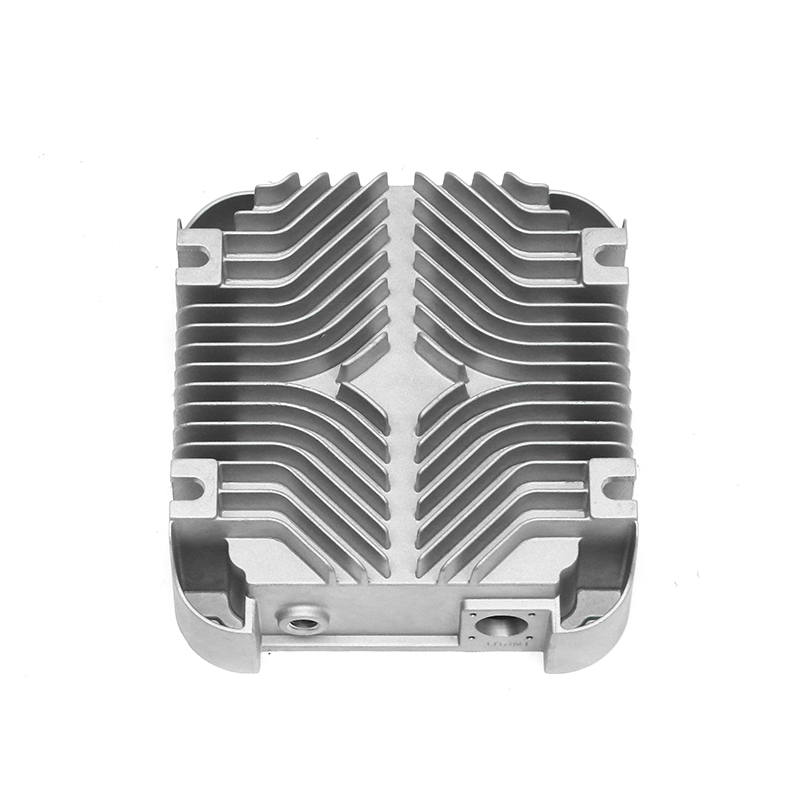

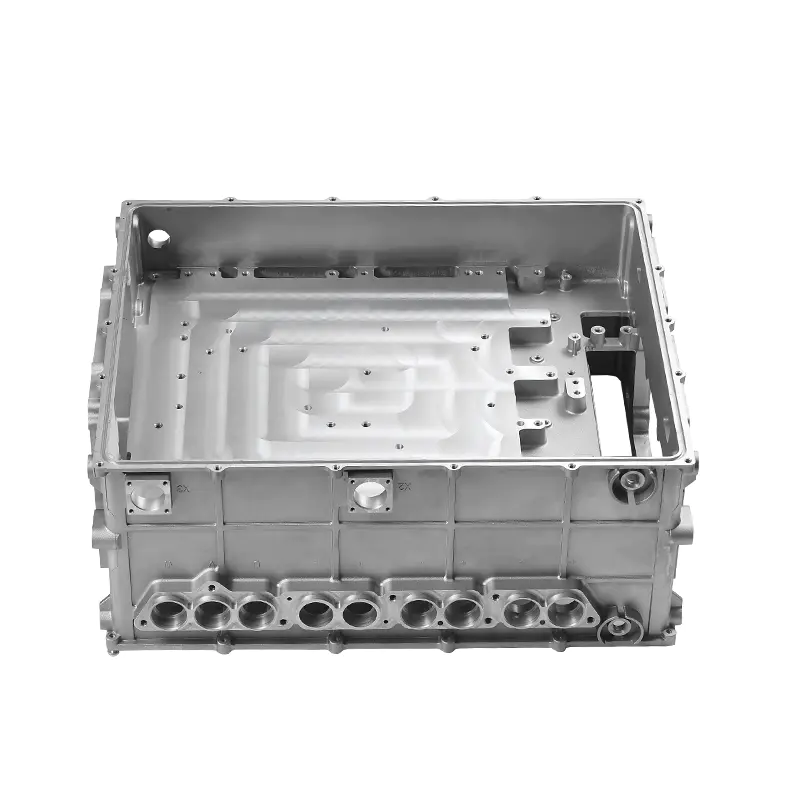

Yleiskatsaus uusiin energiatehokkaisiin elektronisesti ohjattuihin ilmajäähdytteisiin sarjan painevaluihin

Uusi energia elektronisesti ohjattu ilmajäähdytteinen sarja painevalut ovat komponentteja, joita käytetään laajalti sähköajoneuvojärjestelmissä, uusiutuvan energian sovelluksissa ja korkean suorituskyvyn elektronisissa laitteissa. Nämä valukappaleet toimivat usein herkän elektroniikan koteloina, jäähdytyslevyinä tai rakenteellisina tukina yhdistäen mekaanisen lujuuden lämmönhallintaan. Mittojen ja suorituskyvyn yhdenmukaisuuden varmistaminen massatuotannon aikana edellyttää kokonaisvaltaista lähestymistapaa, joka koskee materiaalin ominaisuuksia, suutinsuunnittelua, prosessin ohjausta ja laadunvalvontaa. Jokainen tekijä edistää yhtenäisyyden säilyttämistä suurissa tuotantoerissä ja täyttää suorituskykyvaatimukset.

Materiaalin valinta ja johdonmukaisuus

Materiaalin ominaisuudet ovat keskeisiä painevalujen vakauden kannalta. Alumiiniseoksia käytetään yleisesti ilmajäähdytteisissä sarjapainevaluissa niiden keveyden, lämmönjohtavuuden ja korroosionkestävyyden vuoksi. Seoksen kemiallisen koostumuksen, hiukkasjakauman ja lämpötilahistorian johdonmukaisuus takaa tasaisen virtauksen, jähmettymisen ja mekaaniset ominaisuudet. Raaka-aineiden toimittajat tarjoavat usein kemiallisen koostumuksen ja jäljitettävyyden sertifikaatin, joka muodostaa ensimmäisen kerroksen mittojen ja suorituskyvyn yhtenäisyyden hallinnassa.

Mittatarkkuuden kannalta suuttimen suunnittelussa on otettava huomioon

Mittojen yhtenäisyys alkaa huolellisesta muotin suunnittelusta. Muottien on otettava huomioon materiaalin kutistuminen, lämpölaajeneminen ja mahdollinen vääntyminen jäähdytyksen aikana. Kehittyneet ohjelmistosimulaatiot, kuten äärelliselementtianalyysi (FEA) ja valuvirtauksen mallinnus, ennustavat mahdollisia poikkeamia alueita ja mahdollistavat avainnus-, tuuletus- ja jäähdytyskanavien optimoinnin. Ennakoimalla lämpö- ja mekaanisen rasituksen vaikutukset, muotisuunnittelijat voivat luoda muotteja, jotka tuottavat yhtenäiset mitat myös suurissa tuotantomäärissä.

Prosessiparametrien ohjaus painevalun aikana

Painevalussa sulan metallin ruiskuttaminen muottiin korkeassa paineessa. Yhdenmukaisten prosessiparametrien, kuten ruiskutusnopeuden, paineen, lämpötilan ja lyöntitilavuuden, säilyttäminen on ratkaisevan tärkeää mittojen ja suorituskyvyn vakauden kannalta. Minkä tahansa parametrin vaihtelut voivat johtaa huokoisuuteen, pintavirheisiin tai seinämän paksuuden poikkeamiin. Nykyaikaisissa painevalukoneissa on usein suljetun silmukan ohjausjärjestelmiä, jotka valvovat ja säätävät näitä parametreja reaaliajassa varmistaen yhdenmukaiset tulokset tuhansien syklien aikana.

Lämpötilan hallinta ilmajäähdytteisissä painevaluissa

Lämpötilan yhtenäisyydellä on merkittävä rooli sekä mittapysyvyydessä että mekaanisessa suorituskyvyssä. Ilmajäähdytteiset painevalut vaativat muotin lämpötilan, metallin valulämpötilan ja jäähdytysnopeuden tarkkaa hallintaa. Epätasainen jäähdytys voi aiheuttaa jäännösjännitystä, vääntymistä tai epäjohdonmukaista mikrorakennetta, mikä vaikuttaa sekä lujuuteen että lämpösuorituskykyyn. Integroidut jäähdytyskanavat, ohjattu ilmavirta ja lämpöanturit auttavat ylläpitämään tasaisia lämpötilaprofiileja koko tuotannon ajan.

Laukauksesta laukaukseen toistettavuus ja koneen kalibrointi

Mittojen ja suorituskyvyn yhdenmukaisuuden varmistaminen edellyttää, että jokainen sulan metallin ruiskutus käyttäytyy samalla tavalla. Säännöllinen koneen kalibrointi, mukaan lukien männän kohdistuksen, lyöntipainon ja painekäyrien tarkistaminen, on tarpeen. Laitteiden huoltoaikataulut ja reaaliaikainen valvonta vähentävät kulumisesta tai mekaanisesta ajautumisesta aiheutuvia vaihteluita. Toistettava koneen käyttäytyminen vaikuttaa suoraan valun tasaisuuteen, erityisesti monimutkaisissa geometrioissa.

Laaduntarkastus- ja mittausjärjestelmät

Mittojen tarkkuus ja suorituskyvyn yhdenmukaisuus varmistetaan manuaalisten ja automaattisten tarkastusmenetelmien yhdistelmällä. Koordinaattimittauskoneet (CMM), laserskannerit ja optiset tarkastusjärjestelmät tallentavat tarkat mitat vertailua varten suunnitteluspesifikaatioihin. NDT-menetelmät, kuten röntgen- tai ultraäänitarkastus, tunnistavat sisäiset viat, jotka voivat heikentää suorituskykyä. Tilastollinen prosessinohjaus (SPC) seuraa trendejä ajan mittaan, mikä mahdollistaa poikkeamien havaitsemisen varhaisessa vaiheessa ja korjaavat toimet ennen kuin viallisia osia tuotetaan suuria määriä.

Kutistumisen ja vääntymisen hallinta

Kutistuminen ja vääntyminen ovat yleisiä ongelmia painevalussa metallin jähmettymisen ja jäähtymisen vuoksi. Suulakkeen lämpötilan, suojausjärjestelmän suunnittelun ja jäähdytysnopeuksien optimointi auttaa minimoimaan nämä vaikutukset. Simulointityökalujen avulla voidaan ennustaa mahdolliset kutistumispaikat ja insinöörit voivat sisällyttää kompensoivia ominaisuuksia muotiin. Valun jälkeiset käsittelyt, kuten jännityksen lieventäminen tai hallittu vanheneminen, stabiloivat entisestään mittoja ja mekaanisia ominaisuuksia.

Pinnan viimeistely ja toissijainen koneistus

Pinnan laatu ja toissijainen koneistus vaikuttavat myös suorituskyvyn tasaisuuteen. Tasaisen pinnan viimeistelyn ylläpitäminen vähentää jännityspitoisuutta ja tukee tasaista lämpötehoa ilmajäähdytteisissä sovelluksissa. Toissijaiset toimenpiteet, kuten poraus, kierteitys tai jyrsintä, on suoritettava tarkoilla jigeillä ja kiinnikkeillä sen varmistamiseksi, että kaikki valukappaleet täyttävät samat geometriset ja toiminnalliset kriteerit. Tasainen pinta ja ominaisuuksien laatu lisäävät yleistä suorituskyvyn luotettavuutta.

Prosessien standardointi ja käyttäjien koulutus

Inhimilliset tekijät ovat kriittisiä massatuotannossa. Standardoidut toimintatavat, yksityiskohtaiset työohjeet ja koulutettu henkilökunta vähentävät vaihtelua. Käyttäjät ovat vastuussa koneen parametrien valvonnasta, materiaaliolosuhteiden tarkastamisesta ja rutiinitarkastuksista. Kattava koulutus varmistaa, että poikkeamat tunnistetaan nopeasti ja korjataan ennen kuin ne vaikuttavat mittojen tai suorituskyvyn yhdenmukaisuuteen.

Ympäristövalvonta tuotantoalueella

Valmistusalueen ympäristöolosuhteet, kuten lämpötila, kosteus ja pölytasot, voivat vaikuttaa painevalun koostumukseen. Hallitut ympäristöt minimoivat hapettumisen, kosteuden imeytymisen ja lämpötilan vaihtelut, jotka voivat vaikuttaa metallin virtaukseen ja jähmettymiseen. Puhtaat, lämpötilan vakaat tilat tukevat toistettavia tuloksia painevalukomponenttien mitoissa ja toiminnallisessa suorituskyvyssä.

| Valvonta-alue | Vaikutus johdonmukaisuuteen | Valvonta-/hallintamenetelmät |

|---|---|---|

| Materiaalin laatu | Vaikuttaa virtaukseen, jähmettymiseen, mekaanisiin ominaisuuksiin | Toimittajasertifiointi, kemiallinen analyysi, erän jäljitettävyys |

| Die Design | Ohjaa mittojen vakautta ja kutistumisen kompensointia | FEA-simulointi, virtausanalyysi, prototyyppitestaus |

| Prosessin parametrit | Varmistaa toistuvan täytön, paineen ja lämpötilan | Suljetun silmukan ohjaus, reaaliaikainen valvonta, SPC |

| Lämpötilan hallinta | Vähentää vääntymistä ja jäännösjännitystä | Muottianturit, jäähdytyskanavan ohjaus, ilmavirran hallinta |

| Tarkastus ja laadunvalvonta | Tarkistaa mitat ja sisäisen eheyden | CMM, laserskannaus, röntgen, ultraäänitestaus, SPC |

Automaation ja data-analytiikan rooli

Automaatio parantaa mittojen ja suorituskyvyn yhdenmukaisuutta vähentämällä ihmisen vaihtelua ja mahdollistamalla reaaliaikaisen seurannan. Tietojen analytiikkaan integroidut anturit voivat havaita pienet poikkeamat ja säätää koneen parametreja niiden mukaisesti. Palautesilmukat mahdollistavat jatkuvan parantamisen varmistaen, että massatuotetut painevalut täyttävät johdonmukaisesti tarkat vaatimukset.

Valunjälkeiset hoidot ja niiden vaikutus

Lämpökäsittely, pinnan viimeistely ja jännitystä vähentävä jälkivalu voivat parantaa suorituskyvyn vakautta. Nämä käsittelyt auttavat vähentämään jäännösjännitystä, homogenisoimaan mikrorakennetta ja vakauttamaan mittoja. Hallittu jälkikäsittely varmistaa, että kaikki valukappaleet saavuttavat samanlaiset mekaaniset ja lämpöominaisuudet ennen asennusta tai toimitusta.

Tilastollinen prosessinhallinta ja jatkuva parantaminen

Tilastollisten prosessinohjaustekniikoiden käyttöönotto auttaa seuraamaan keskeisten mittojen ja toiminnallisten ominaisuuksien vaihteluita. Ohjauskaaviot, prosessikykyindeksit ja trendianalyysi tukevat ennakoivia säätöjä. Jatkuvat parannusohjelmat, jotka perustuvat tuotantotietoihin, vähentävät vaihtelua ajan myötä ja parantavat sekä mittojen että suorituskyvyn yhdenmukaisuutta suurissa erissä.

Toimitusketjun ja raaka-aineiden jäljitettävyys

Raaka-aineiden ja komponenttien jäljitettävyys varmistaa, että tuotannossa käytetään vain varmennettuja ja yhtenäisiä panoksia. Dokumentoidut toimitusketjukäytännöt mahdollistavat materiaalien epäjohdonmukaisuuksien aiheuttamien poikkeamien tunnistamisen. Yhdistettynä prosessin sisäiseen valvontaan jäljitettävyys edistää painevalujen luotettavaa suorituskykyä niiden lopullisissa sovelluksissa.

Suunnittelu-, suunnittelu- ja tuotantotiimien välinen koordinointi

Mittojen ja suorituskyvyn yhdenmukaisuuden varmistaminen edellyttää yhteistyötä useiden tiimien kesken. Suunnitteluinsinöörien, prosessiinsinöörien ja tuotantohenkilöstön on kommunikoitava tehokkaasti vastatakseen mahdollisiin haasteisiin ennen massatuotantoa ja sen aikana. Kriittisten ominaisuuksien, toleranssialueiden ja toiminnallisten vaatimusten varhainen tunnistaminen tukee johdonmukaisia tuloksia ja vähentää tuotantoriskejä.

Avaintekijät massatuotannon vakauden kannalta

Johdonmukaisuus massatuotetuissa painevaluissa perustuu materiaalien hallinnan, muottisuunnittelun, prosessiparametrien hallinnan, lämpötilan hallinnan, laaduntarkastuksen ja käyttäjien koulutuksen integrointiin. Jokainen elementti auttaa minimoimaan vaihtelua ja varmistamaan, että komponentit täyttävät sekä mitta- että toiminnalliset vaatimukset koko tuotantojakson ajan. Järjestelmällinen seuranta, palaute ja jatkuva parantaminen luovat perustan luotettavalle laajamittaiselle valmistukselle.